スポット溶接機

Spot welding machine

EZ2-25X / EZ2-25S / EZ2-24S

この度は弊社スポット溶接機「EZ2-25X」「EZ2-25S」「EZ2-24S」をお買い上げ、誠にありがとうございます。

安心安全な車体整備の溶接を実現するためのヒント、また高額な設備を長期間大切に使っていただくための必要情報等を掲載しています。本ガイドを熟読いただき、本製品を十分に使いこなし、貴社の安心・安全な車体整備の一翼としてご活用ください。

安心安全な車体整備の溶接を実現するためのヒント、また高額な設備を長期間大切に使っていただくための必要情報等を掲載しています。本ガイドを熟読いただき、本製品を十分に使いこなし、貴社の安心・安全な車体整備の一翼としてご活用ください。

ここでは、正しく溶接するうえでの最も重要なこと、及び機械を常に最善の状態にし、高品質な溶接を実現するだけでなく、高額な設備を長持ちさせる最低限の知識のみをピックアップして示してあります。

その他、取扱説明書なども参照し、正しい取り扱いとメンテナンスを心がけてください。

確実で正しい溶接強度を得るために、必ず励行してください!!

本製品はヤシマの「メーカーライン同等の溶接品質を、全てのボディーショップへ」という一貫したコンセプトの下、スポット溶接の3条件である「電流値」「加圧力」「通電時間」は目的の板厚をセレクトするだけで理想的な溶接強度を得るための溶接条件が自動的に設定され、挟み込み通電させることで期待される溶接強度が確保できる仕組みになっています。

-

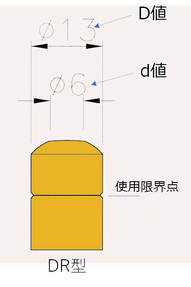

ただし、気を付けなくてはならないのが「電極形状」です。

ただし、気を付けなくてはならないのが「電極形状」です。

スポット溶接の3条件に匹敵するもう一つの条件である「電極形状」は、既定の範囲内に整っていることで初めてスポット溶接の3条件が活き、期待する溶接強度が得られるのです。

溶接機が自動的に設定してくれる溶接の3条件に対し、もう一つの必須条件である電極形状は作業者が自らチェックし、管理しなくてはなりません。溶接機使用前のチェックとメンテナンスは使用者の責任として励行してください。

参考文献1:第4の溶接条件「電極形状」

参考文献2:スポット溶接の基礎知識

表面の汚れや多少の摩耗は専用ヤスリ(ワンダーコーン等)で成形します。

既定の先端径(d値)が確保できない場合は交換してください。

溶接機やアクセサリを長持ちさせるために、必ず励行してください!!

重要なメンテナンスの励行は溶接機の寿命を伸ばします。

高額な設備投資であり、会社の財産です。特に重要な注意点のみ記してありますので、作業者の方は日々及び定期的なチェック及びメンテナンスをお願いします。

高額な設備投資であり、会社の財産です。特に重要な注意点のみ記してありますので、作業者の方は日々及び定期的なチェック及びメンテナンスをお願いします。

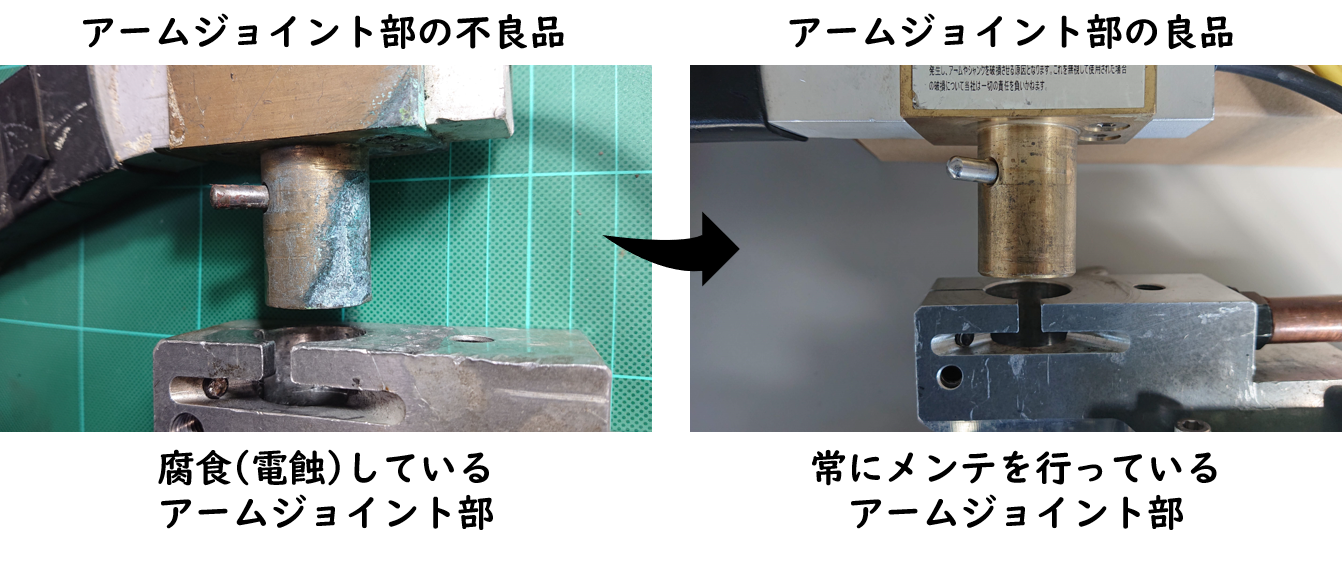

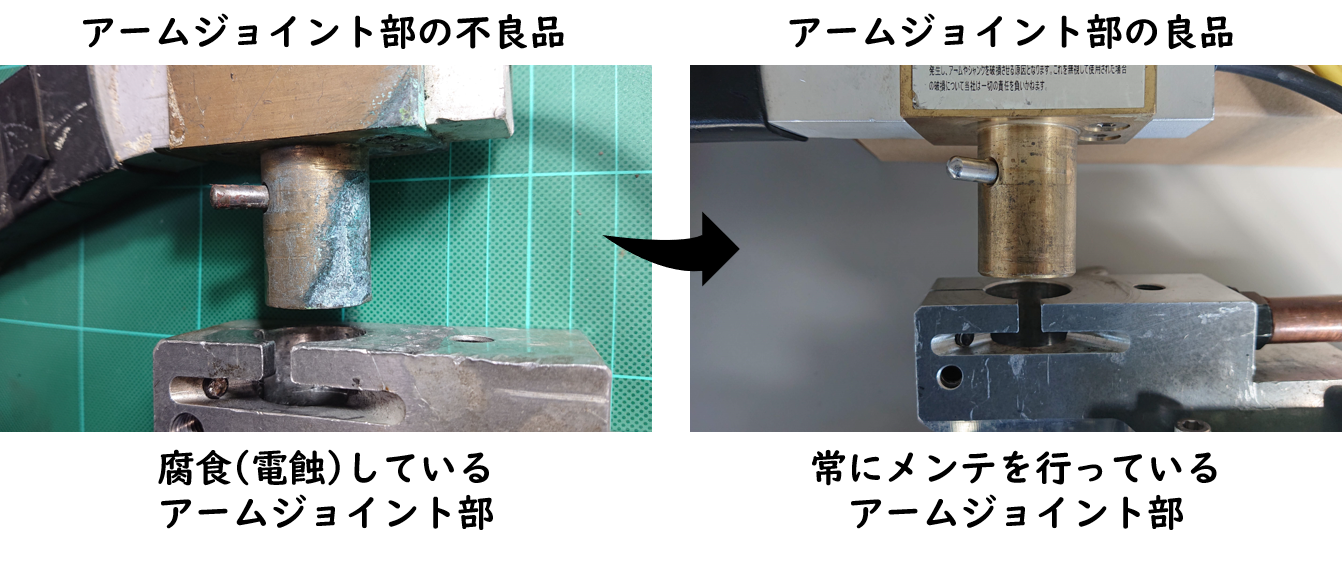

1.エアガンアーム取り換え時の注意

溶接ガンは、通電性に優れ且つ作業者の負担を少なくする為の軽量化を考慮し、多くの部分にアルミを使用しています。しかし、強度面で全てをアルミにすることができませんので、異種金属が嵌合する場所が多々生じます。異種金属の嵌合は電位差の影響による「電蝕」の発生原因となります。

ただし、電位差だけでは容易に電蝕せず、外気や湿気から封印された部分ではほとんど電蝕を起こしません。

気を付けなければならないのは、アームを取り換える時のジョイント部です。

元々、アームの取り換えを容易にするための「あそび」があり、また鈑金工場では削り粉やパテ粉などが付着し、特にパテ粉には水分が多分に含まれています。

パテ粉等の水分、絶縁物に加え、あそびがあるために外気が侵入することで、電蝕は飛躍的に進んでいきます。

これを全く防ぐことはできませんが、下記の要領を励行することにより大幅に電蝕を遅らせることができます。

ただし、電位差だけでは容易に電蝕せず、外気や湿気から封印された部分ではほとんど電蝕を起こしません。

気を付けなければならないのは、アームを取り換える時のジョイント部です。

元々、アームの取り換えを容易にするための「あそび」があり、また鈑金工場では削り粉やパテ粉などが付着し、特にパテ粉には水分が多分に含まれています。

パテ粉等の水分、絶縁物に加え、あそびがあるために外気が侵入することで、電蝕は飛躍的に進んでいきます。

これを全く防ぐことはできませんが、下記の要領を励行することにより大幅に電蝕を遅らせることができます。

2.冷却水が漏れ出た時の処理

本溶接機は良好な溶接品質を長時間維持するための必要個所を水冷しています。冷却水はケーブルやチューブを流れ、溶接品質や使用率を高めるために必要な個所に冷却水を供給していますが、交換が必要なアタッチメントやアームの交換時に「カプラ」等を使用し、また電極(チップ)は直接水冷となっており、これらの交換時に水漏れを発生させる時があります。

溶接機や溶接ガンにかかった冷却水をそのままにしておきますと、電蝕や錆の発生、また溶接機上部のトレイでの作業時の水漏れは内部の電子パーツ等を破損する恐れがあります。

水漏れが発生したときは絶対にそのままにせず、機械周辺にウエス等を常備し、こまめに拭きとり、エアブローで完全に乾かしてください。

溶接機や溶接ガンにかかった冷却水をそのままにしておきますと、電蝕や錆の発生、また溶接機上部のトレイでの作業時の水漏れは内部の電子パーツ等を破損する恐れがあります。

水漏れが発生したときは絶対にそのままにせず、機械周辺にウエス等を常備し、こまめに拭きとり、エアブローで完全に乾かしてください。

3.冷却水の交換

使用環境※にもよりますが、冷却水の交換推奨期間は半年に1回です。

冷却水の交換をせず、何年も放置しますと藻が発生し、また触れている金属や被覆等からも老廃物が発生し、電極交換時に少量の不純物が侵入し、流れが悪くなったり、水冷されない箇所が発生、結果焼けが生じたり、内部損傷による故障が発生する可能性があります。

また、冷却水を循環させるポンプ故障の最大の原因であり、この場合は大きな修理が必要となります。

※LLCの種類、使用する水道水、工場の平均気温、溶接機の使用頻度等

冷却水の交換をせず、何年も放置しますと藻が発生し、また触れている金属や被覆等からも老廃物が発生し、電極交換時に少量の不純物が侵入し、流れが悪くなったり、水冷されない箇所が発生、結果焼けが生じたり、内部損傷による故障が発生する可能性があります。

また、冷却水を循環させるポンプ故障の最大の原因であり、この場合は大きな修理が必要となります。

※LLCの種類、使用する水道水、工場の平均気温、溶接機の使用頻度等

溶接機のセットアップ

この度は、弊社スポット溶接機をお買い上げいただき、誠にありがとうございました。

末永くご活用いただき、御社のご商売と、安心・安全な車体整備の一役となれば幸いです。

ヤシマでは、基本スポット溶接機の納品・設置・取扱説明は弊社スタッフにより行われますが、構造や仕組みをご理解いただくことで、不測の事態にも対応できる知識として、またメンテナンスにも生かせるよう、簡単にセットアップについて解説します。

末永くご活用いただき、御社のご商売と、安心・安全な車体整備の一役となれば幸いです。

ヤシマでは、基本スポット溶接機の納品・設置・取扱説明は弊社スタッフにより行われますが、構造や仕組みをご理解いただくことで、不測の事態にも対応できる知識として、またメンテナンスにも生かせるよう、簡単にセットアップについて解説します。

冷却水の充填

1.溶接機本体裏「冷却水タンク」のキャップを外してください。

2.水道水※を注入します。直接蛇口から「ホース」を使って、または「オイルジョッキ」などを使い、溶接機本体にこぼさないよう、丁寧に注入します。

3.溶接機側面に「水量計」がありますので、約8割を目安に注入してください。国内仕様では新品時に適量のLLCがあらかじめ充填されていますので水道水と混合されます。

4.適量になったら注入をやめ、ホースに残った水をこぼさないように抜き、キャップを閉めます。キャップに貼ってあるシールは剥がすか、先端に尖ったもので小さな穴を開け、内圧変化による空気の出入りを確保してください。

5.冷却水の交換は、本体裏側の排水口キャップを外し、コックを開放することで排水します。排水が完了したら水道ホースを補充口から挿入し、タンク内を洗い流します。

コックを閉め、排水口にキャップをし、適量のLLCを注入し、上記1~4を行います。

2.水道水※を注入します。直接蛇口から「ホース」を使って、または「オイルジョッキ」などを使い、溶接機本体にこぼさないよう、丁寧に注入します。

3.溶接機側面に「水量計」がありますので、約8割を目安に注入してください。国内仕様では新品時に適量のLLCがあらかじめ充填されていますので水道水と混合されます。

4.適量になったら注入をやめ、ホースに残った水をこぼさないように抜き、キャップを閉めます。キャップに貼ってあるシールは剥がすか、先端に尖ったもので小さな穴を開け、内圧変化による空気の出入りを確保してください。

5.冷却水の交換は、本体裏側の排水口キャップを外し、コックを開放することで排水します。排水が完了したら水道ホースを補充口から挿入し、タンク内を洗い流します。

コックを閉め、排水口にキャップをし、適量のLLCを注入し、上記1~4を行います。

注意点

・冷却水はタンク容量の8割以上を必ず補充してください。ハンガー使用時に溶接機が転倒しないための「おもり」の役目も担っています。

・冷却水を交換したら、必ず実施日と実施担当者の記録をお願いします。

・LLCの濃度は、凍結の恐れがある地域では必要に合わせて調整してください。

※補充する冷却水は必ず「水道水」をご使用ください。井戸水等を使用した場合、早い段階で水が腐り、藻等の不純物が発生します。

・冷却水はタンク容量の8割以上を必ず補充してください。ハンガー使用時に溶接機が転倒しないための「おもり」の役目も担っています。

・冷却水を交換したら、必ず実施日と実施担当者の記録をお願いします。

・LLCの濃度は、凍結の恐れがある地域では必要に合わせて調整してください。

※補充する冷却水は必ず「水道水」をご使用ください。井戸水等を使用した場合、早い段階で水が腐り、藻等の不純物が発生します。

ケーブルハンガーの組み立て

標準付属「CH-1 ハンガーセット」を溶接機本体に組み込みます。

組み立て方法については納品時にお渡ししている「ケーブルハンガーCH-1取扱説明書」をご参照ください。

PDFダウンロード→「ケーブルハンガーCH-1取扱説明書」

組み立て方法については納品時にお渡ししている「ケーブルハンガーCH-1取扱説明書」をご参照ください。

PDFダウンロード→「ケーブルハンガーCH-1取扱説明書」

コンセント及びエアカプラの取り付け

エアカプラの確認

本製品はエア入力が必要です。

溶接機裏側のエア入力カプラのご確認をお願いします。

製品出荷の際は「NITTO」製オス側カプラが接続されています。ご使用いただく工場の設備が本形状のカプラと合わない場合は交換をお願いします。

溶接機一次側ケーブルコンセントの確認

納品時に取り付けてあるコンセントの形状と、工場側のメス側コンセントの形状が異なる場合は、工場側のコンセント形状に合わせて溶接機一次側コンセントを交換する必要があります。

溶接機のコンセントを外すと、4本の色分けされた「3相4線」になっていることが確認できます。このうち「緑の線」が「アース」なので、必ずアース(アースマークのある端子)に接続してください。

本製品はエア入力が必要です。

溶接機裏側のエア入力カプラのご確認をお願いします。

製品出荷の際は「NITTO」製オス側カプラが接続されています。ご使用いただく工場の設備が本形状のカプラと合わない場合は交換をお願いします。

溶接機一次側ケーブルコンセントの確認

納品時に取り付けてあるコンセントの形状と、工場側のメス側コンセントの形状が異なる場合は、工場側のコンセント形状に合わせて溶接機一次側コンセントを交換する必要があります。

溶接機のコンセントを外すと、4本の色分けされた「3相4線」になっていることが確認できます。このうち「緑の線」が「アース」なので、必ずアース(アースマークのある端子)に接続してください。

溶接ガン「YA-10」「YA-9R」の接続

機種により、またご導入時のリクエストにより溶接機本体とエアガンの種類が異なりますのでお使いのエアガン型式をご確認ください。

エアガンの接続は各接続部分が適切に接続され、しっかりと締め付けられ、または奥まで差し込まれているかを確認してください。

取り付け手順については下図と、エアガン専用の取り扱い説明書をしっかりとご確認ください。

エアガンの接続は各接続部分が適切に接続され、しっかりと締め付けられ、または奥まで差し込まれているかを確認してください。

取り付け手順については下図と、エアガン専用の取り扱い説明書をしっかりとご確認ください。

-

51001-089H 取扱説明書

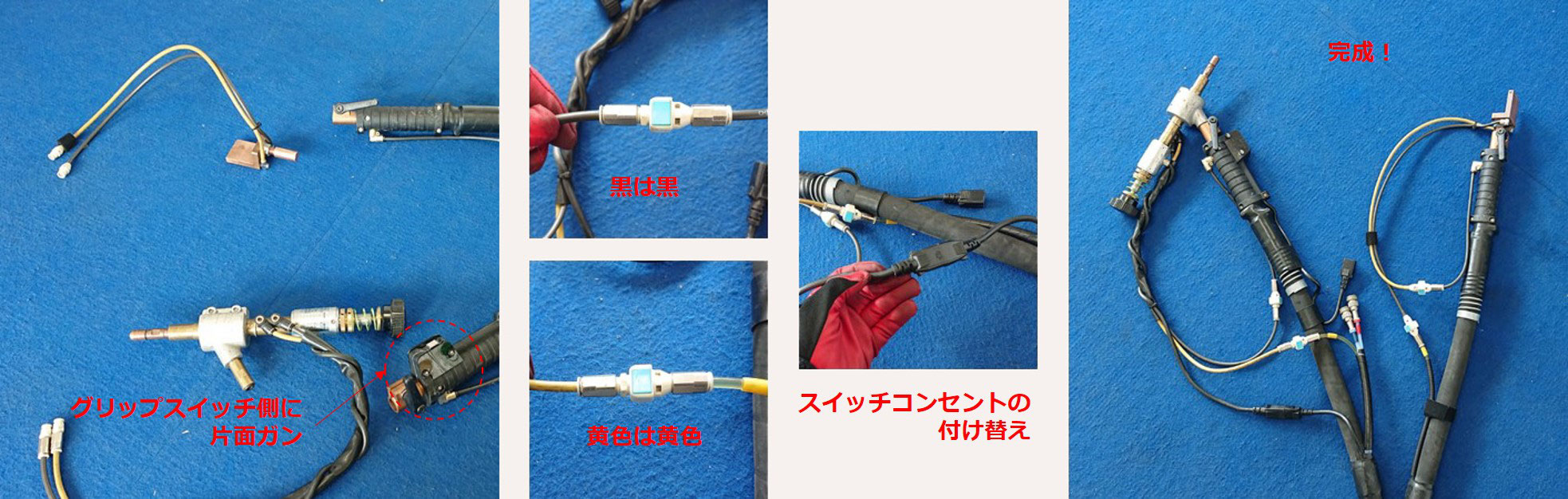

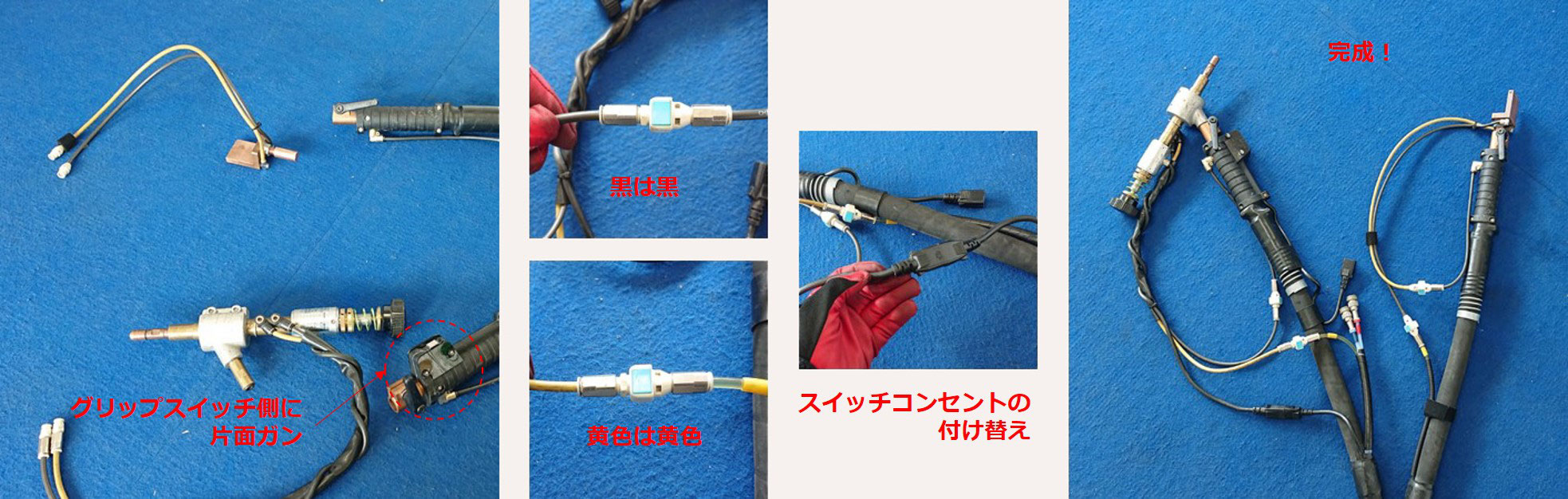

オプション:片面ガン「WS-200S」及びアース板「T-8002W」接続方法

ケーブルスイッチ側に「WS-200S」片面ガン、ケーブルアース側に「T-8002W」を接続します。

水冷チューブは、それぞれ「黒は黒」「黄色は黄色」の組み合わせで、「カチッ」というまで差し込んでください。

グリップスイッチからのコンセントを外し、片面ガンから出ているコンセントを差し込んでください。こうすることで、片面ガンのスプリングが一定の圧力がかかったところで自動的に溶接を開始します。

詳しくは取扱説明書をご確認ください。

水冷チューブは、それぞれ「黒は黒」「黄色は黄色」の組み合わせで、「カチッ」というまで差し込んでください。

グリップスイッチからのコンセントを外し、片面ガンから出ているコンセントを差し込んでください。こうすることで、片面ガンのスプリングが一定の圧力がかかったところで自動的に溶接を開始します。

詳しくは取扱説明書をご確認ください。

-

51001-010G 取扱説明書

スタートアップガイド

ここでは、当該溶接機の電源投入から溶接スタートまでを解説します。

尚、スポット溶接の「正しい溶接方法」については、本ホームページ「eラーニング→技術・技能講習→スポット溶接編」をご参照ください。

参考文献:スキルアップ講習「スポット溶接編」

尚、スポット溶接の「正しい溶接方法」については、本ホームページ「eラーニング→技術・技能講習→スポット溶接編」をご参照ください。

参考文献:スキルアップ講習「スポット溶接編」

-

1.コンセントプラグの接続

1.コンセントプラグの接続

動力電源、3相200Vに接続してください。

この時、ケーブルの重みなどでコンセントが外れたり、抜けかかったりしないよう注意を払ってください。 -

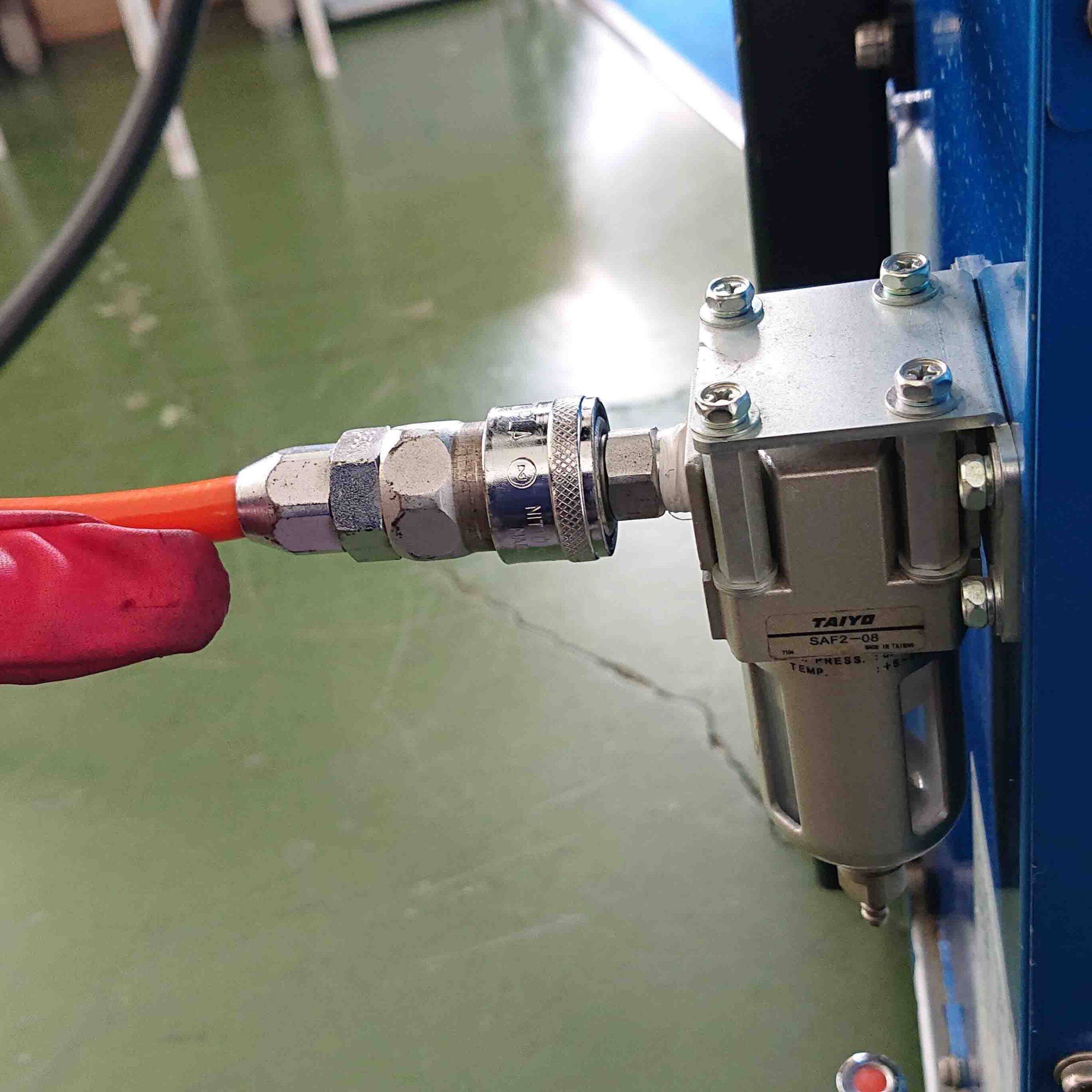

2.エアの接続

2.エアの接続

電源投入前に、必ず圧縮エアを接続してください。

エア接続前に電源投入すると、エラー音が鳴ります。

エア圧力は0.5MPa以上は最低確保してください。 -

3.電源の投入

3.電源の投入

本体前面のメインスイッチを押し上げて、電源投入してください。

コントロールパネルが点灯し、ファンや冷却水のポンプが作動を始めますので、目視及び聴覚等で確認してください。 -

4.二次側ケーブル冷却エアの調整

4.二次側ケーブル冷却エアの調整

本体天板前面にある”冷却エア調整バルブを、マイナスドライバーを使い、吐出量を調整してください。

特に、連続使用時にはエア吐出量を増やし、極力二次側ケーブルの発熱量を抑えてください。 -

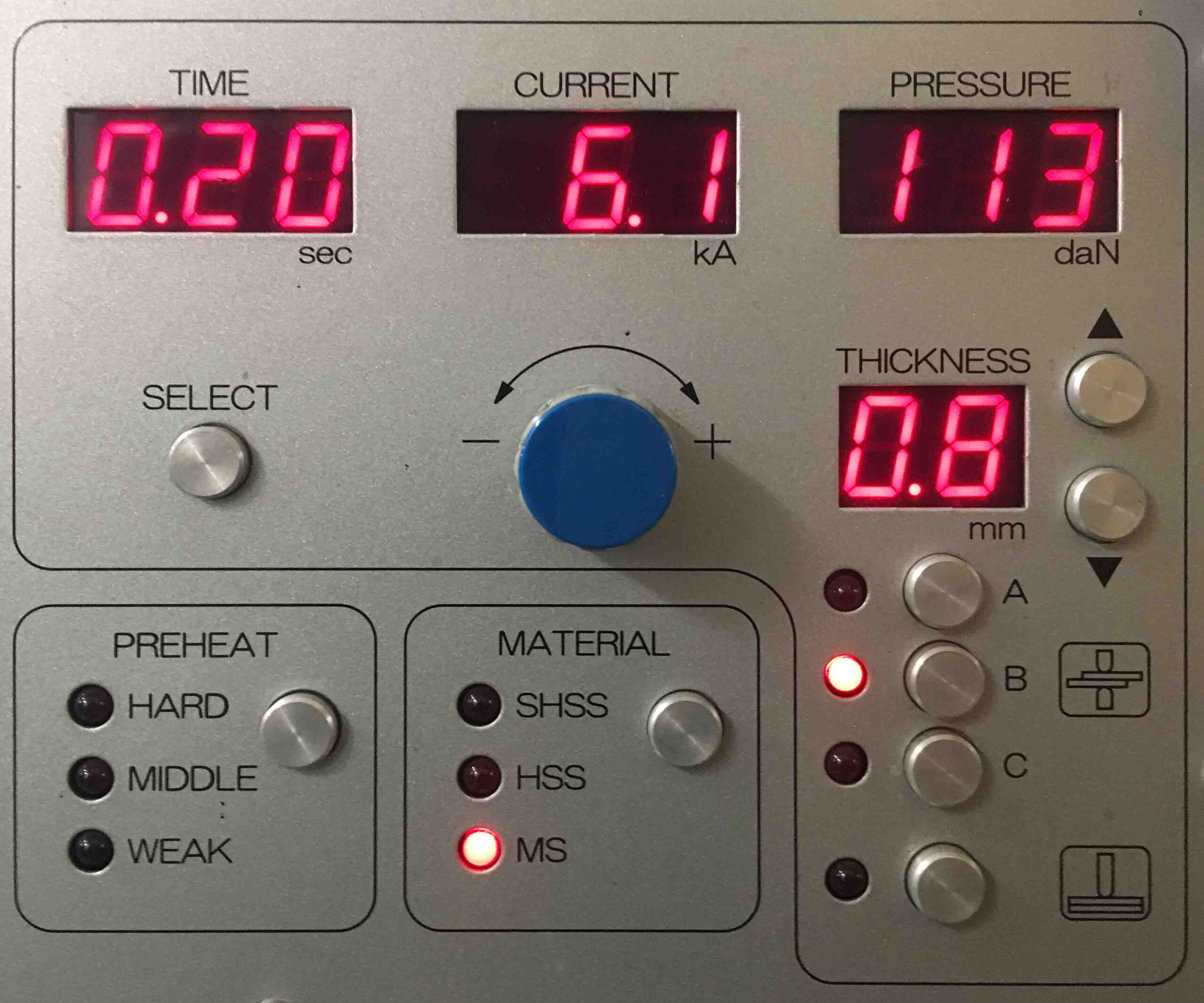

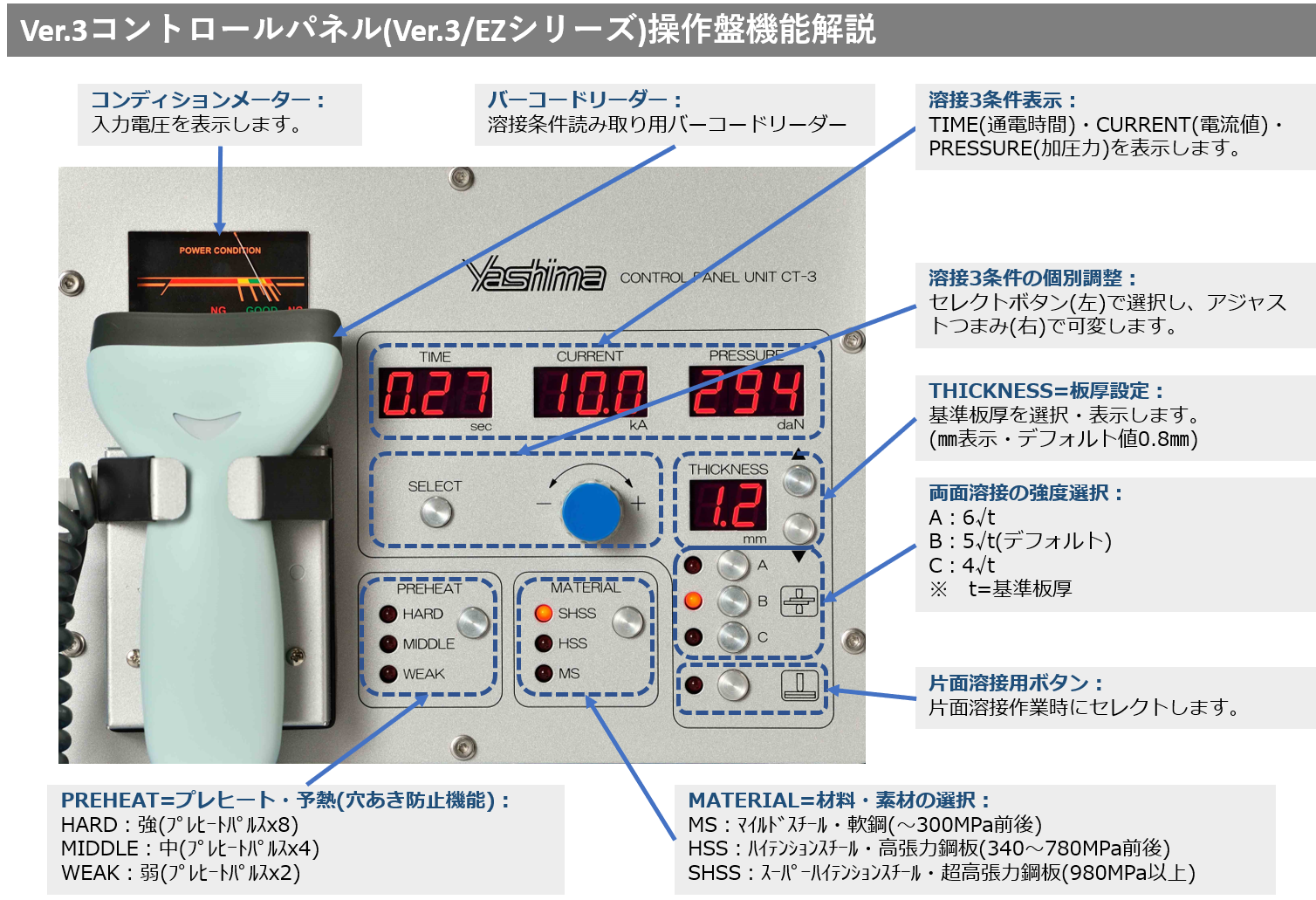

5.溶接条件の設定

5.溶接条件の設定

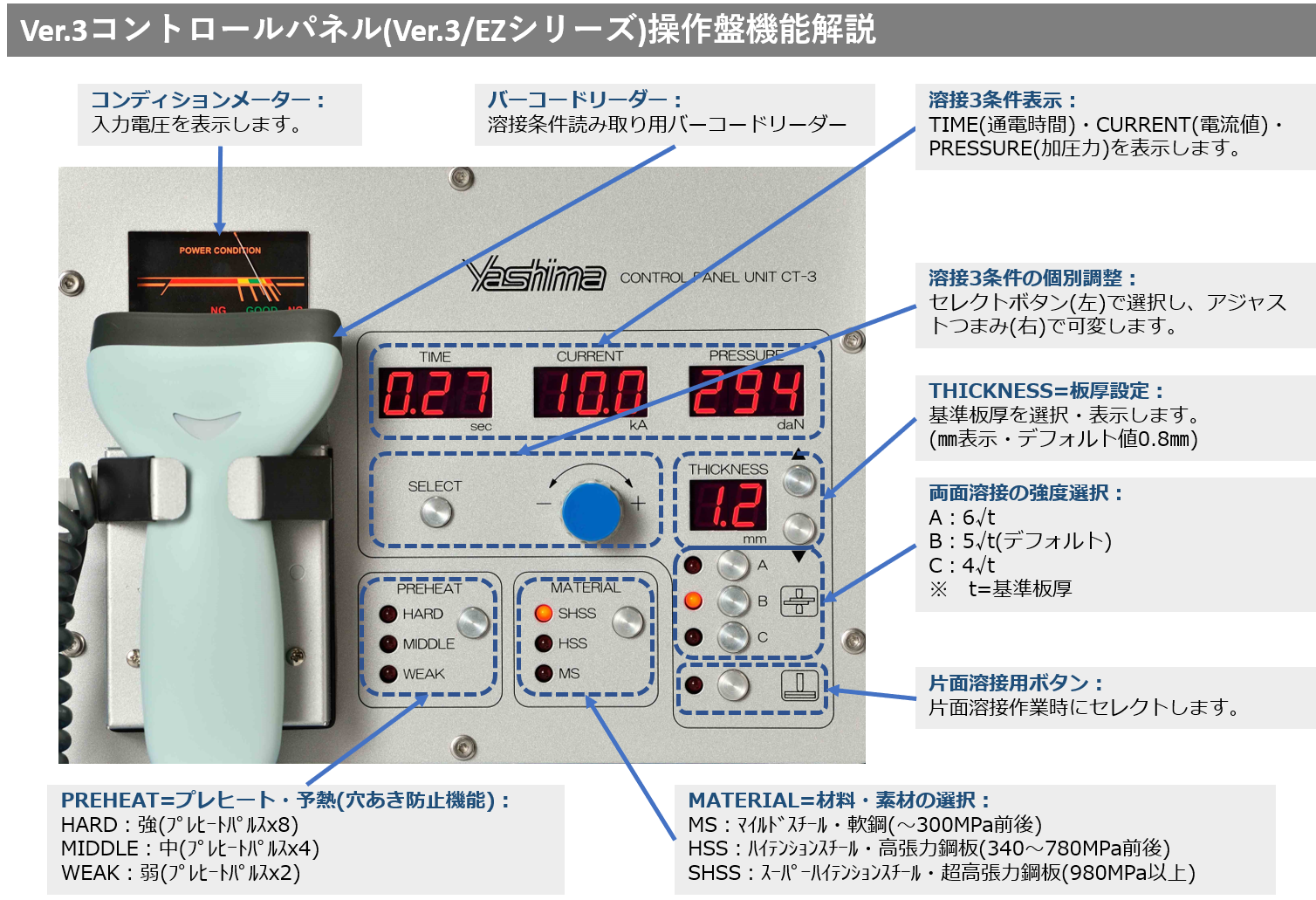

電源投入すると、デフォルト値(パネル初期値)として、

・基準板厚:0.8㎜

・材料:MS(軟鋼)

・溶接強度:B条件(5√t)

この条件での3条件に設定されています。普通乗用車や軽自動車のリアフェンダー等の一般的な外板で、基準板厚が0.8㎜以下の板組ではこの状態でそのまま溶接を開始することが可能です。

しかし、自動車メーカーから溶接条件指示のある部位、また明らかに1.0㎜以上の厚板や高張力鋼板などが使用されているであろう部位(ロッカパネル等の骨格部位)は、下記の通り溶接条件の設定を行い溶接を行ってください。

自動車メーカーから溶接条件が示されていない部位

これから溶接する部位の板組について「基準板厚」を算出します。

基準板厚の算出方法についてはコチラをご参照ください。

参考文献:基準板厚の算定基準

1.基準板厚を設定します。

上下のボタンで算出した「基準板厚」を選択します。基準板厚に不安がある場合は、1ランク上目(1.2→1.4等)に設定することをお勧めします。

2.材料・素材を選択します。

自動車メーカー発行のボディー修理書等に記載があります。

3.溶接強度を選択します。

自動車メーカー基準であれば、大半がB条件で溶接できます。ただし、電源状況などでB条件が出力できないときはC条件で溶接します。この時、1.2倍程度の増し打ちをすることをお勧めします。

4.必要に合わせ3条件の個別設定をします。

多量なスパッタが発生した場合は、適宜加圧力を増加させてください。

5.不純物や防錆メッキなどで溶接中に穴が開く場合。

「プレヒート」を調整して、母材に予熱を入れてください。

基準板厚の算出方法についてはコチラをご参照ください。

参考文献:基準板厚の算定基準

1.基準板厚を設定します。

上下のボタンで算出した「基準板厚」を選択します。基準板厚に不安がある場合は、1ランク上目(1.2→1.4等)に設定することをお勧めします。

2.材料・素材を選択します。

自動車メーカー発行のボディー修理書等に記載があります。

3.溶接強度を選択します。

自動車メーカー基準であれば、大半がB条件で溶接できます。ただし、電源状況などでB条件が出力できないときはC条件で溶接します。この時、1.2倍程度の増し打ちをすることをお勧めします。

4.必要に合わせ3条件の個別設定をします。

多量なスパッタが発生した場合は、適宜加圧力を増加させてください。

5.不純物や防錆メッキなどで溶接中に穴が開く場合。

「プレヒート」を調整して、母材に予熱を入れてください。

自動車メーカーから溶接条件が示されいる部位

ボディー修理書等に溶接条件が示されている部位については溶接の3条件個々に設定が必要です。

溶接3条件を個々に設定する場合

1.材料・素材を選択します。

自動車メーカー発行のボディー修理書等に記載があります。

2.溶接3条件の個別設定

セレクトボタンで3条件を順に追っていき、アジャストつまみで個々に数値の設定をします。

3.不純物や防錆メッキなどで溶接中に穴が開く場合。

「プレヒート」を調整して、母材に予熱を入れてください。

バーコードリーダーを使って設定する場合

ボディー修理書とバーコードブックを適合させ、目的のバーコードにバーコードリーダーで読み取ります。または、予めバーコードシールをボディー修理書の溶接図に張り付けておき、利用します。

溶接3条件を個々に設定する場合

1.材料・素材を選択します。

自動車メーカー発行のボディー修理書等に記載があります。

2.溶接3条件の個別設定

セレクトボタンで3条件を順に追っていき、アジャストつまみで個々に数値の設定をします。

3.不純物や防錆メッキなどで溶接中に穴が開く場合。

「プレヒート」を調整して、母材に予熱を入れてください。

バーコードリーダーを使って設定する場合

ボディー修理書とバーコードブックを適合させ、目的のバーコードにバーコードリーダーで読み取ります。または、予めバーコードシールをボディー修理書の溶接図に張り付けておき、利用します。