技術・技能講習

溶接技能スキルアップ講座 [スポット溶接編]

-

ここでは、実戦形式によるスポット溶接の正しい溶接機の扱い及び施工について、マニュアル及び動画で解説します。

ここでは、実戦形式によるスポット溶接の正しい溶接機の扱い及び施工について、マニュアル及び動画で解説します。

スポット溶接では、前準備及び条件設定が溶接強度を確保する上で重要な要素となりますので、ここに力点を置いて解説します。

1.母材前処理の注意点

溶接前の正しい母材処理により溶接強度を大きく左右します。ここでは正しい処理方法及びパネルのセッティングについて解説します。

・自動車メーカ発行の「ボディー修理書」等を参照し、パネル交換時における諸注意、及び溶接個所・打点数などをチェックします。

・ボディー側、新品パネル共に溶接箇所の塗装を研磨します。この時、できる限り金属素地を削らないよう慎重に且つペーパー番手などにも配慮しながら、特にスポット溶接打痕の美観にこだわる場合はスコッチブライトなどで仕上げると後処理も楽になります。

・中面になる面に防錆剤を塗布します。溶接に不向きな防錆剤も市場に出回っていますので、使用前にテストピースなどで溶接し、スパッタの出具合や破断試験を行うことをお勧めします。

・パネルをセットし溶接を開始しますが、防錆剤が「生乾き」状態のうちに溶接すると、良好な溶接結果が得られます。

・自動車メーカ発行の「ボディー修理書」等を参照し、パネル交換時における諸注意、及び溶接個所・打点数などをチェックします。

・ボディー側、新品パネル共に溶接箇所の塗装を研磨します。この時、できる限り金属素地を削らないよう慎重に且つペーパー番手などにも配慮しながら、特にスポット溶接打痕の美観にこだわる場合はスコッチブライトなどで仕上げると後処理も楽になります。

・中面になる面に防錆剤を塗布します。溶接に不向きな防錆剤も市場に出回っていますので、使用前にテストピースなどで溶接し、スパッタの出具合や破断試験を行うことをお勧めします。

・パネルをセットし溶接を開始しますが、防錆剤が「生乾き」状態のうちに溶接すると、良好な溶接結果が得られます。

2.溶接機の準備

溶接機の使用前点検は正しい溶接を行う上で不可欠ですが、ここでは特に溶接品質に直結する「電極の先端形状」を中心とした「ガン先」についてのみチェックします。

尚、これとは別に必ずガイドラインに沿った「使用前点検」も実施してください。

尚、これとは別に必ずガイドラインに沿った「使用前点検」も実施してください。

-

1.電極形状について

1.電極形状について

スポット溶接3条件(電流値・加圧力・通電時間)に匹敵する第4の条件として必須チェックポイントです。

適切な電流密度を確保できる先端形状に整えてください。詳細はコチラをご参照ください。

参考文献:第4の溶接条件「電極形状」 -

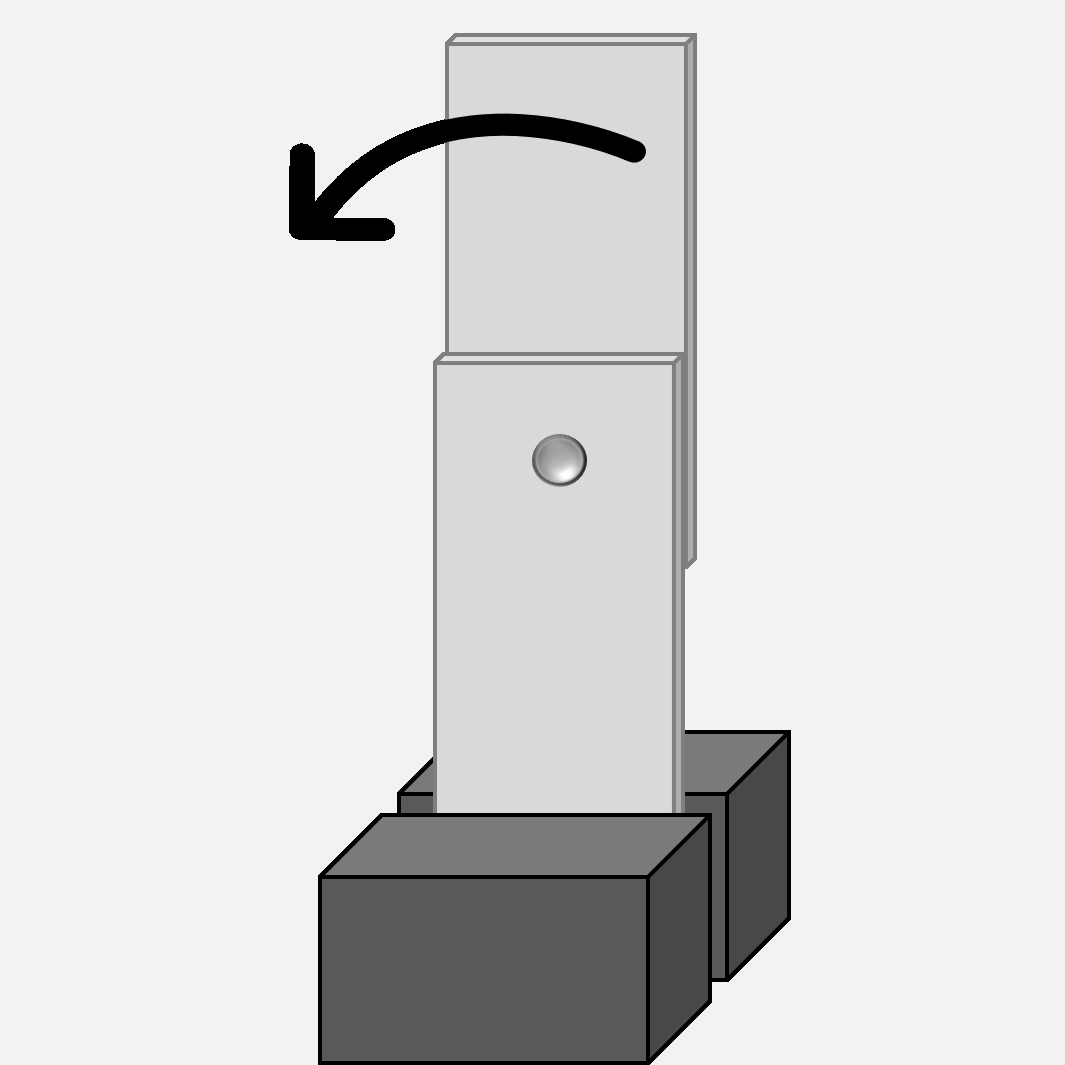

2.電極の「あたり」について

2.電極の「あたり」について

電極同士が直線状に向かい合うようにガンやアームを調整してください。

この時、必要な加圧をかけた状態で維持できるかも確認が必要です。 -

3.その他のチェック事項

3.その他のチェック事項

溶接品質及び強度を確保、維持するために、電極先端の確実な水冷は欠かせません。

冷却水経路の透明な部分で水流を確認したり、テストピースで数点溶接した後、無接触温度計などを使い、冷却を確認します。

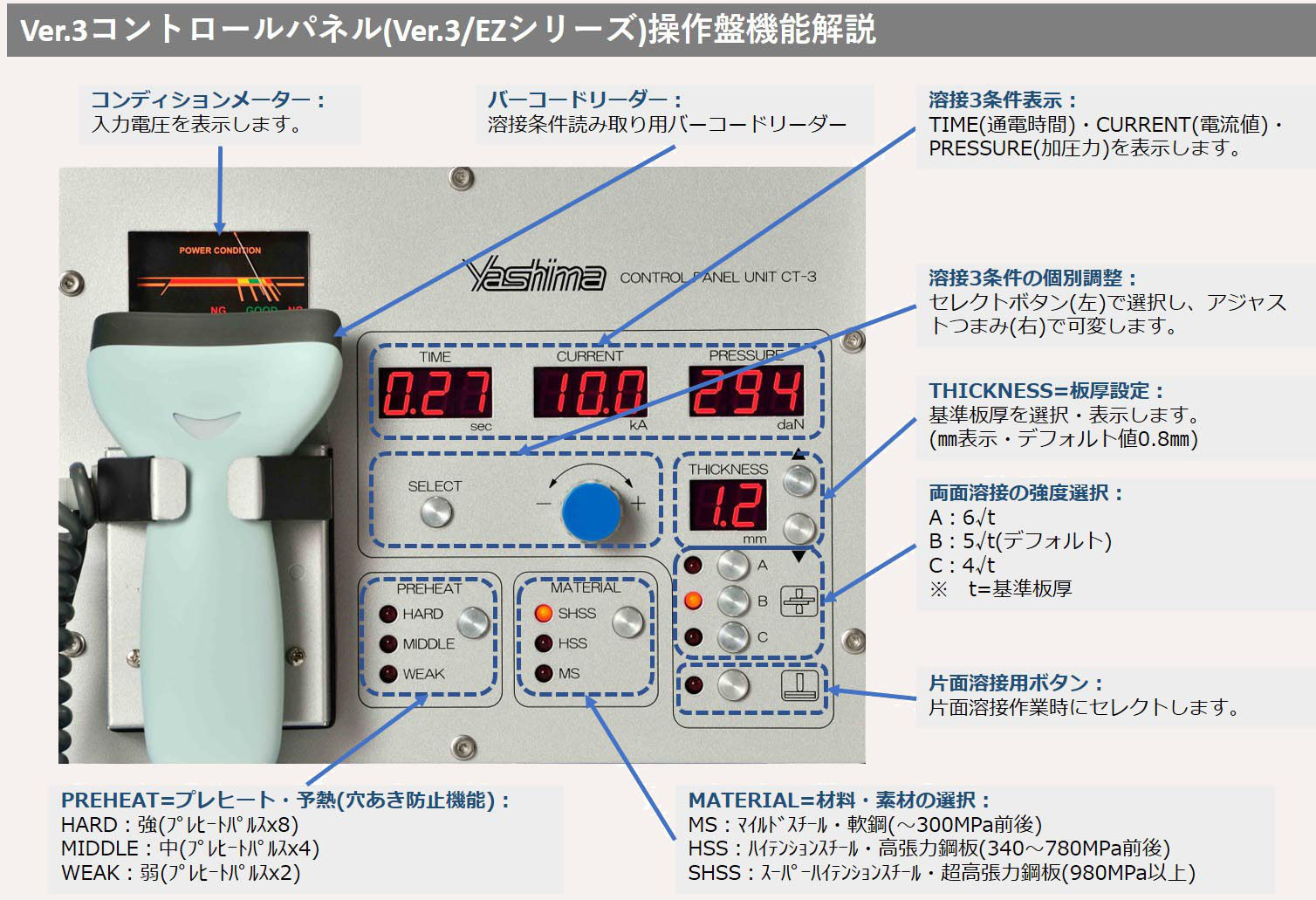

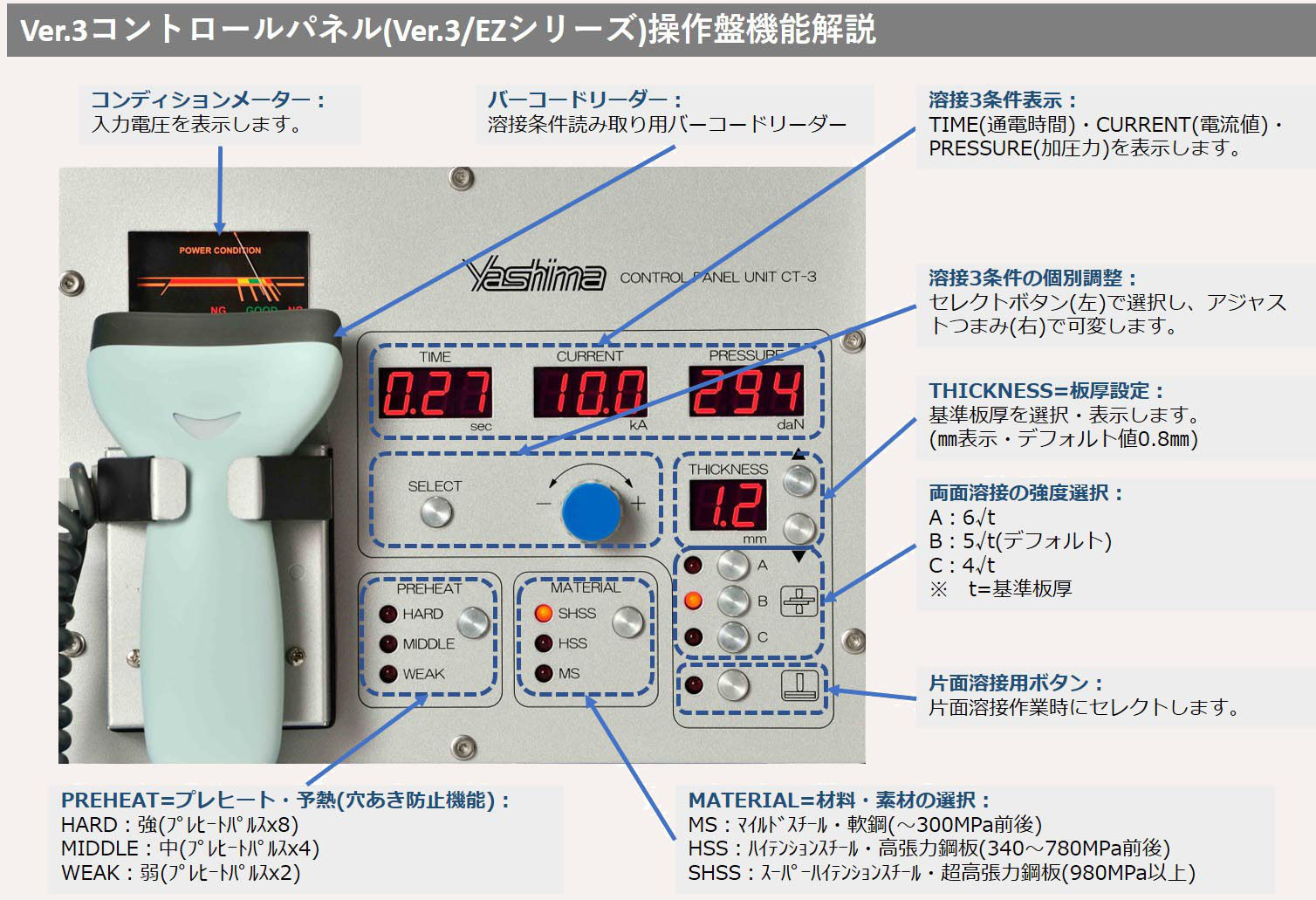

3.溶接条件の設定

スポット溶接3条件(電流値・加圧力・通電時間)の設定は溶接強度管理の根幹です。部位により正しい設定をこまめに設定してください。

参考文献:溶接条件が溶接強度を決定するということ

参考文献:溶接条件が溶接強度を決定するということ

溶接条件設定作業の注意点

実際のコントロールパネルにて、各パートの役割や設定の注意点を解説します。

4.テストピースによる破壊試験

-

既定のテストピース、若しくは外したパネルの端切れを使用して溶接テストを行い、破壊試験によりナゲット径を測定し、既定の溶接面積が確保できるかを確認します。

既定のテストピース、若しくは外したパネルの端切れを使用して溶接テストを行い、破壊試験によりナゲット径を測定し、既定の溶接面積が確保できるかを確認します。

スポット溶接の溶接強度を測る一般的な破壊検査は「引張強度試験機」による引張強度試験であり、数値として定量的に測定できる試験方法です。しかし、このような試験機は非常に高価であり、車体整備工場で日常的に使用することは現実的ではありません。

ここでは低コストで、誰でもできる簡易的な溶接強度試験方法について解説します。

詳細解説:テストピースによる破断試験

-

1.ねじり試験

1.ねじり試験

ねじり試験用のテストピースさえあれば誰でも簡単に特別な工具等も必要なく行える溶接破断試験です。

溶接した試験片の溶接箇所を中心に回転・破断させ、破断面を観察します。 -

2.ピール試験

2.ピール試験

ピール試験用のテストピースを溶接後、万力等に固定し、特殊ツールで剥ぎ取り破断面を観察します。 -

3.たがね試験

3.たがね試験

たがね試験用のテストピースを溶接後、万力等に固定し、たがねを入れます。

5.溶接計画及び施工

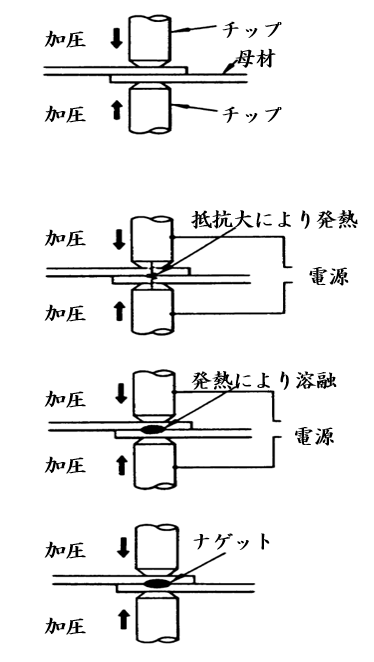

上記3項目が適切であれば、的確に溶接個所を挟み込み、通電するだけです。この時、「加圧」「通電」「保持」というプロセスを常に意識することが重要です。

・打点位置の決定

パネル交換における打点位置の決定は、各自動車メーカ発行のボディー修理書等を必ず参照してください。

溶接図に打点数が設定され掲載されているか、また溶接総論に「新車打点数x1.2」等の打点数目安が規定されていますので、必ずそれに従い溶接計画を立ててください。

・打点位置の決定

パネル交換における打点位置の決定は、各自動車メーカ発行のボディー修理書等を必ず参照してください。

溶接図に打点数が設定され掲載されているか、また溶接総論に「新車打点数x1.2」等の打点数目安が規定されていますので、必ずそれに従い溶接計画を立ててください。

-

・「加圧」「通電」「保持」について

・「加圧」「通電」「保持」について

溶接計画を立てたら遂に溶接施工です。電極が整って、溶接の3条件が適切であれば、単に溶接箇所を挟んでスイッチを入れ、通電させれば溶接完了ですが、ここで意識したいのは「加圧」「通電」「保持」というプロセスです。

意識して一つ一つの工程を丁寧に追っていくことで、更に溶接品質は高まります。

参考文献:スポット溶接の基礎知識 -

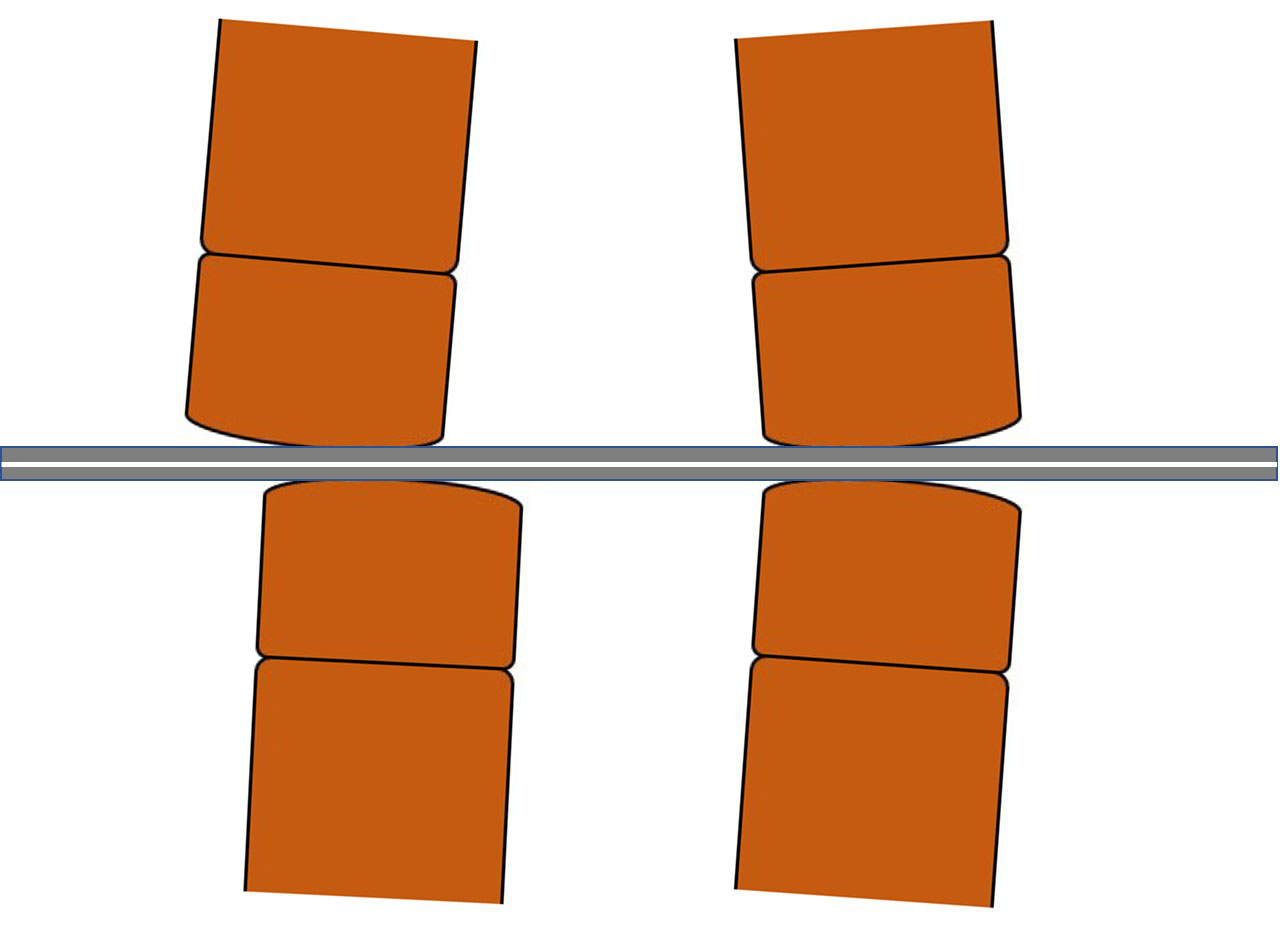

・「ピッチ」「ラップ」ついて

・「ピッチ」「ラップ」ついて

スポット溶接の打点位置でもう一つ気を付けなくてはならないのが「ピッチ」「ラップ」です。

ピッチとは打点間の距離であり、ラップとは縁距離(板の縁からの距離)です。

溶接構造はピッチを短くすればするほど強度が大きくなりますが、ある限度を超えると頭打ちになり、それ以上ピッチを短くしても強度は増加しません。

これは、先に溶接したところへ流れる電流が多くなるためです。この電流を無効分流と呼びます。

参考文献:スポット溶接の基礎知識