新軽量化材料編

新軽量化材料の基礎知識

各自動車メーカは「新軽量化材料」を多用することで、より一層の剛性と軽量化を追求しています。これに伴い、車体整備の現場にも様々な溶接に関する新技法や基準を開示し、適用を求めています。

先ずは新軽量化材料採用の背景を知り、代表的な新軽量化材料の特性などを学びます。

先ずは新軽量化材料採用の背景を知り、代表的な新軽量化材料の特性などを学びます。

新軽量化材料採用の背景

-

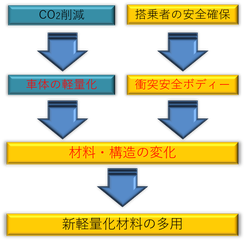

CO2削減は世界規模の取り組みであり、国にも削減義務や目標があります。その中で、各自動車メーカにも厳しいCO2削減のための低排出車開発の義務と将来像を描かしているだけでなく、衝突安全ボディーによる搭乗者保護も両立しなくてはならないということであり、剛性確保のために増える車重を、更にパワートレインの低燃費化だけでは賄えない部分を軽量化に頼らなくてはならず、採用を加速しているのです。

CO2削減は世界規模の取り組みであり、国にも削減義務や目標があります。その中で、各自動車メーカにも厳しいCO2削減のための低排出車開発の義務と将来像を描かしているだけでなく、衝突安全ボディーによる搭乗者保護も両立しなくてはならないということであり、剛性確保のために増える車重を、更にパワートレインの低燃費化だけでは賄えない部分を軽量化に頼らなくてはならず、採用を加速しているのです。

また自動車メーカは、課せられた義務や規制としての受動的なものだけでなく、低公害車・低燃費車はガソリン価格高騰やエコブームにより(昨今のガソリン高騰による低燃費思考や消費者のエコロジー意識に訴えることは)現代の消費マインドに沿うことから、新車販売の決め手として、争って軽量化を追求するわけであり、それが更なる新軽量化材料多用の要因ともなるわけです。

新軽量化材料の種類と特性について

-

次に新軽量化材料の種類と特性についてです。

次に新軽量化材料の種類と特性についてです。

一口に新軽量化材料といっても、マテリアルから加工方法まで様々なものを指し、要は一昔前の殆どが軟鋼板でできた車から、自動車の軽量化の為に採用された全ての材料を意味するものです。

材料:(超)高張力鋼板・アルミニウム合金・マグネシウム・樹脂等

加工方法:ハイドロフォーム・テーラードブランク等

一時期はアルミを中心とした軽量化に傾斜していた時代もありますが、高張力鋼板の加工技術が進化したことから、現在のトレンドは高張力鋼板による軽量化が中心です。最近では更に強度を増した超高張力鋼板などで大胆な軽量化もできるようになりました。

(超)高張力鋼板:

一般的に高張力鋼板(High Tensile Strength Steel)とは、様々な手法で引張せん断強度を高めた鋼板の総称で、薄板(冷延鋼板)では引張強度が340MPa、厚板(熱延鋼板)では引張強度490MPa以上の鋼板をさしている。添加物による強化や、熱処理によるものがあり、特に高強度なものは複雑な熱処理が施される。自動車に採用されている軟鋼の大半は220~270MPa程度の鋼板であり、現在一般的に使われるようになった590ハイテンでも軟鋼の2倍以上、最近採用され始めた1,500MPaクラスの超高張力鋼板に至っては軟鋼の約6倍の引張強度を有しているということになります。つまり、強ければ強いだけ、硬ければ硬いだけ従来よりも鋼板を薄くすることができ、薄くすれば薄くするほど車重を軽量化できるわけです。

自動車補修において、この(超)高張力鋼板の溶接は既に避けて通れないものになっていますが、軟鋼板と同じ考え方での作業は非常に危険ですので、これに対する知識、情報、溶接技能等を正しく身につけなくてはなりません。

参考文献1:超高張力鋼板の溶接に、半自動プラグ溶接が「不適」とされる理由

参考文献2:条件設定が溶接強度を決定するということ

自動車補修において、この(超)高張力鋼板の溶接は既に避けて通れないものになっていますが、軟鋼板と同じ考え方での作業は非常に危険ですので、これに対する知識、情報、溶接技能等を正しく身につけなくてはなりません。

参考文献1:超高張力鋼板の溶接に、半自動プラグ溶接が「不適」とされる理由

参考文献2:条件設定が溶接強度を決定するということ

アルミニウム合金:

リサイクル性に優れ、鋼板に比べ比強度が強いのが特徴。一口でアルミニウムといっても添加元素や処理方法により多種の特性を持つ合金である。

1000系から8000系に区分けされ、使用目的に合わせて使い分けられ、自動車の車体ではスペースフレーム、外板、パワートレイン関係など、多種の合金が軽量化に利用されている。

自動車補修ではパネル交換とパネル修正等が求められる場合があるが、スペースフレーム等の溶接は特別な技能を習得した作業者にしか許されていない。

外板関係のパネル交換ではスポット溶接は使用できず、MIG溶接も使用されることは少なく、一般的には接着剤やリベットを使用する。

MIG溶接が必要な場合のワイヤは、A5356・A4043が一般的に使われるが、自動車メーカの指定がある場合が多いので必ず確認する。

1000系から8000系に区分けされ、使用目的に合わせて使い分けられ、自動車の車体ではスペースフレーム、外板、パワートレイン関係など、多種の合金が軽量化に利用されている。

自動車補修ではパネル交換とパネル修正等が求められる場合があるが、スペースフレーム等の溶接は特別な技能を習得した作業者にしか許されていない。

外板関係のパネル交換ではスポット溶接は使用できず、MIG溶接も使用されることは少なく、一般的には接着剤やリベットを使用する。

MIG溶接が必要な場合のワイヤは、A5356・A4043が一般的に使われるが、自動車メーカの指定がある場合が多いので必ず確認する。

マグネシウム:

マグネシウムの比重は1.7で実用金中で最軽量です。

代表的な金属の比重は、アルミニウムが2.7、チタンが4.5、亜鉛が7.1、鉄が7.9です。また、リサイクル性、振動吸収性、その他諸々が他の金属と比べ高い性能を有した材料です。

しかし、コスト等の問題で、自動車ボディー等の採用は高級車の一部材にとどまっており、また自動車補修において補修溶接を行うことはない。

代表的な金属の比重は、アルミニウムが2.7、チタンが4.5、亜鉛が7.1、鉄が7.9です。また、リサイクル性、振動吸収性、その他諸々が他の金属と比べ高い性能を有した材料です。

しかし、コスト等の問題で、自動車ボディー等の採用は高級車の一部材にとどまっており、また自動車補修において補修溶接を行うことはない。

樹脂:

炭素繊維強化プラスチック(CFRP・CFRTP等)に代表される金属を超える比強度を有する樹脂が将来の軽量化材料として適用に向けた準備を進めている。

現在でも高級車や高性能スポーツカー、EVなどに使用されているが、技術面、コスト面、補修性と多くの難題があり、自動車への適用が劇的に進む段階ではない。

自動車補修では今のところボルトオンパネルの交換程度で、接合や修正についての指針はない。

現在でも高級車や高性能スポーツカー、EVなどに使用されているが、技術面、コスト面、補修性と多くの難題があり、自動車への適用が劇的に進む段階ではない。

自動車補修では今のところボルトオンパネルの交換程度で、接合や修正についての指針はない。