半自動アーク溶接編

半自動溶接の溶接欠陥と対策

被溶接材(母材)の前処理、ガスシールド、トーチ送り等が適切に行われていないとき、溶接部に種々の欠陥が生じ、そのために溶接部の性能が損なわれます。一般に「溶接欠陥」と言われるものには、次のようなものがあります。

1.ビード形状不良・のど厚不足・アンダカット・オーバーラップ等

2.ブローホール・ピット等

3.スラグ巻き込み・溶け込み不良・融合不良等

4.割れ

もちろん溶接欠陥、溶接不良は溶接強度にとり許されるのもではありません。

しかし、従来の軟鋼板の溶接においては材料自体の柔軟性が高く、溶接欠陥が多少あっても致命的な溶接強度(引張強度)不足にならない場合が多く、そのために車体整備の現場で多く見られる「塗料の磨き残し」「我流で溶接池を確認しないトーチ送り」「扇風機を背にした溶接作業」等のやり方で、多少の溶接欠陥が生じていても大きな問題につながらなかったのです。

しかし、柔軟性に乏しい高張力鋼板において溶接欠陥は致命傷となり、微細な溶接欠陥でも溶接強度を大きく損なうことになり、それが一部であってもモノコックボディーとしての全体安全強度の計算が成り立たなくなってしまうのです。

参考文献:超高張力鋼板の溶接に、半自動プラグ溶接が「不適」とされる理由

ここでは、溶接欠陥ができるメカニズムとその対策について学んでいきます。

車体整備で行われ、特に溶接欠陥による強度不足が許されない溶接プロセスである「プラグ溶接」を例にとって溶接欠陥を考察します。

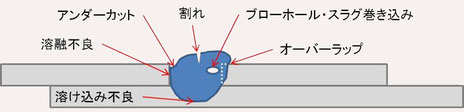

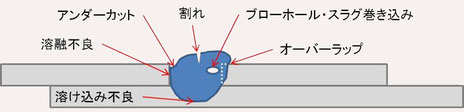

下図は「プラグ溶接」カット面を模したイラストです。

1.ビード形状不良・のど厚不足・アンダカット・オーバーラップ等

2.ブローホール・ピット等

3.スラグ巻き込み・溶け込み不良・融合不良等

4.割れ

もちろん溶接欠陥、溶接不良は溶接強度にとり許されるのもではありません。

しかし、従来の軟鋼板の溶接においては材料自体の柔軟性が高く、溶接欠陥が多少あっても致命的な溶接強度(引張強度)不足にならない場合が多く、そのために車体整備の現場で多く見られる「塗料の磨き残し」「我流で溶接池を確認しないトーチ送り」「扇風機を背にした溶接作業」等のやり方で、多少の溶接欠陥が生じていても大きな問題につながらなかったのです。

しかし、柔軟性に乏しい高張力鋼板において溶接欠陥は致命傷となり、微細な溶接欠陥でも溶接強度を大きく損なうことになり、それが一部であってもモノコックボディーとしての全体安全強度の計算が成り立たなくなってしまうのです。

参考文献:超高張力鋼板の溶接に、半自動プラグ溶接が「不適」とされる理由

ここでは、溶接欠陥ができるメカニズムとその対策について学んでいきます。

車体整備で行われ、特に溶接欠陥による強度不足が許されない溶接プロセスである「プラグ溶接」を例にとって溶接欠陥を考察します。

下図は「プラグ溶接」カット面を模したイラストです。

溶接欠陥の種類と原因

アンダカット・オーバーラップ:

アンダカット・オーバーラップは「切り欠き」となって、応力集中を起こし、割れや脆性破壊の起点となりやすい。これらの原因は「不適正な溶接条件」や「未熟な技能(トーチ送り)」によって引き起こされます。

ブローホール・ピット:

ブローホールは溶融金属中に含まれるガスが金属の凝固の際に表面まで浮上することができずに、気泡として残ったものである。この気泡がたまたまビード表面に出て、くぼんだ形になっているものを「ピット」と呼んでいます。発生の原因は金属以外の不純物や大気等、ガスの発生原因になるものの巻き込みです。

溶け込み不良・溶融(融合)不良:

溶け込み不良は、本来溶け込まなくてはならないところが溶け込んでいない状態を指します。また融合不良は溶接金属と開先面などが融合していない部分のことをいい、半自動アーク溶接施工では最も注意しなくてはいけない溶接欠陥であり、継ぎ手の強度を著しく低下させるもので、あってはならない溶接欠陥です。発生の原因、「不適正な溶接条件」や「未熟な技能(トーチ送り)」によって引き起こされます。

割れ:

車体整備では一般的に鋼板が薄く、溶接による割れは発生しにくいが、溶接部が冷えて固まったときに、または熱影響部をチェックすると割れを発見することがあります。溶接時に高熱になった金属が冷える過程で、凝固収縮作用等で発生します。

アンダカット・オーバーラップは「切り欠き」となって、応力集中を起こし、割れや脆性破壊の起点となりやすい。これらの原因は「不適正な溶接条件」や「未熟な技能(トーチ送り)」によって引き起こされます。

ブローホール・ピット:

ブローホールは溶融金属中に含まれるガスが金属の凝固の際に表面まで浮上することができずに、気泡として残ったものである。この気泡がたまたまビード表面に出て、くぼんだ形になっているものを「ピット」と呼んでいます。発生の原因は金属以外の不純物や大気等、ガスの発生原因になるものの巻き込みです。

溶け込み不良・溶融(融合)不良:

溶け込み不良は、本来溶け込まなくてはならないところが溶け込んでいない状態を指します。また融合不良は溶接金属と開先面などが融合していない部分のことをいい、半自動アーク溶接施工では最も注意しなくてはいけない溶接欠陥であり、継ぎ手の強度を著しく低下させるもので、あってはならない溶接欠陥です。発生の原因、「不適正な溶接条件」や「未熟な技能(トーチ送り)」によって引き起こされます。

割れ:

車体整備では一般的に鋼板が薄く、溶接による割れは発生しにくいが、溶接部が冷えて固まったときに、または熱影響部をチェックすると割れを発見することがあります。溶接時に高熱になった金属が冷える過程で、凝固収縮作用等で発生します。

溶接欠陥を起こさないための対策

アンダカット:

・溶接速度を遅くする。

・トーチ狙い位置を的確にする。

・電流・電圧を低くする。 等

オーバーラップ:

・溶接速度を早くする。

・トーチ狙い位置を的確にする。

・電流・電圧を高くする。 等

ブローホール・ピット:

・母材に付着している不純物、「塗料」「めっき」「錆」「油分」などを完全に除去する。

・ワイヤをチェックし、錆等がないことを確認する。

・シールドガスが十分に溶接部をシールドしているか確認する。ガス流量、母材~トーチ間の距離、作業場所が無風状態の環境であるか等。

溶け込み不良・溶融(融合)不良:

・適切な溶接条件に設定しなおす。

・トーチ狙い位置やスピードを的確にする。

割れ:

・鋼板薄板では起こりにくいが、アルミ合金等では「クレータ処理」を行う。

・溶接速度を遅くする。

・トーチ狙い位置を的確にする。

・電流・電圧を低くする。 等

オーバーラップ:

・溶接速度を早くする。

・トーチ狙い位置を的確にする。

・電流・電圧を高くする。 等

ブローホール・ピット:

・母材に付着している不純物、「塗料」「めっき」「錆」「油分」などを完全に除去する。

・ワイヤをチェックし、錆等がないことを確認する。

・シールドガスが十分に溶接部をシールドしているか確認する。ガス流量、母材~トーチ間の距離、作業場所が無風状態の環境であるか等。

溶け込み不良・溶融(融合)不良:

・適切な溶接条件に設定しなおす。

・トーチ狙い位置やスピードを的確にする。

割れ:

・鋼板薄板では起こりにくいが、アルミ合金等では「クレータ処理」を行う。

溶接欠陥が発生してしまった時の対策

溶接欠陥が発生してしまったときは再溶接が必要ですが、欠陥をそのままにし、かぶせるように溶接をしても単に溶接金属を乗せるだけで溶接強度向上は期待できません。必ず溶接欠陥部分を大きく切削し、5㎜程度離れた地点から「捨て溶接」を開始し、目的の箇所を溶融させます。