半自動アーク溶接編

半自動アーク溶接の基礎知識

-

ここでは、半自動アーク溶接の基本についての知識を身につけていただきます。

ここでは、半自動アーク溶接の基本についての知識を身につけていただきます。

ただし、不必要な知識を身に着ける必要はありませんので、車体整備の溶接に最低限必要な情報のみを簡単にわかりやすく解説します。

基礎が分かれば応用が利きます。現象だけに頼らないで最低限の知識を身につけましょう。

1.半自動アーク溶接の原理

半自動アーク溶接は一般的に「MIG/MAG溶接」とも称され、溶接法大分類上「融接」の中の「消耗電極式ガスシールドアーク溶接」に分類され、更に消耗電極としての溶加材をワイヤ形状とすることで、溶接中は自動的に溶接部に供給されるが、トーチ送り等の「運棒」を作業者が行わなくてはならないことから「半自動アーク溶接」と呼ばれます。

溶接時に使用されるシールドガスにより「MIG溶接」と「MAG溶接」に分けられ、鋼板でのシールドガスは炭酸ガス(CO2)またはアルゴン+炭酸ガス(Ar+CO2)が使われ、この時が「MAG溶接」であり、アルミニウム合金、ステンレス鋼板などではアルゴンガスが使われることで「MIG溶接」となります。

※MIG=Metal Inert Gas(不活性ガス) MAG=Metal Active Gas(活性ガス)

溶接時に使用されるシールドガスにより「MIG溶接」と「MAG溶接」に分けられ、鋼板でのシールドガスは炭酸ガス(CO2)またはアルゴン+炭酸ガス(Ar+CO2)が使われ、この時が「MAG溶接」であり、アルミニウム合金、ステンレス鋼板などではアルゴンガスが使われることで「MIG溶接」となります。

※MIG=Metal Inert Gas(不活性ガス) MAG=Metal Active Gas(活性ガス)

-

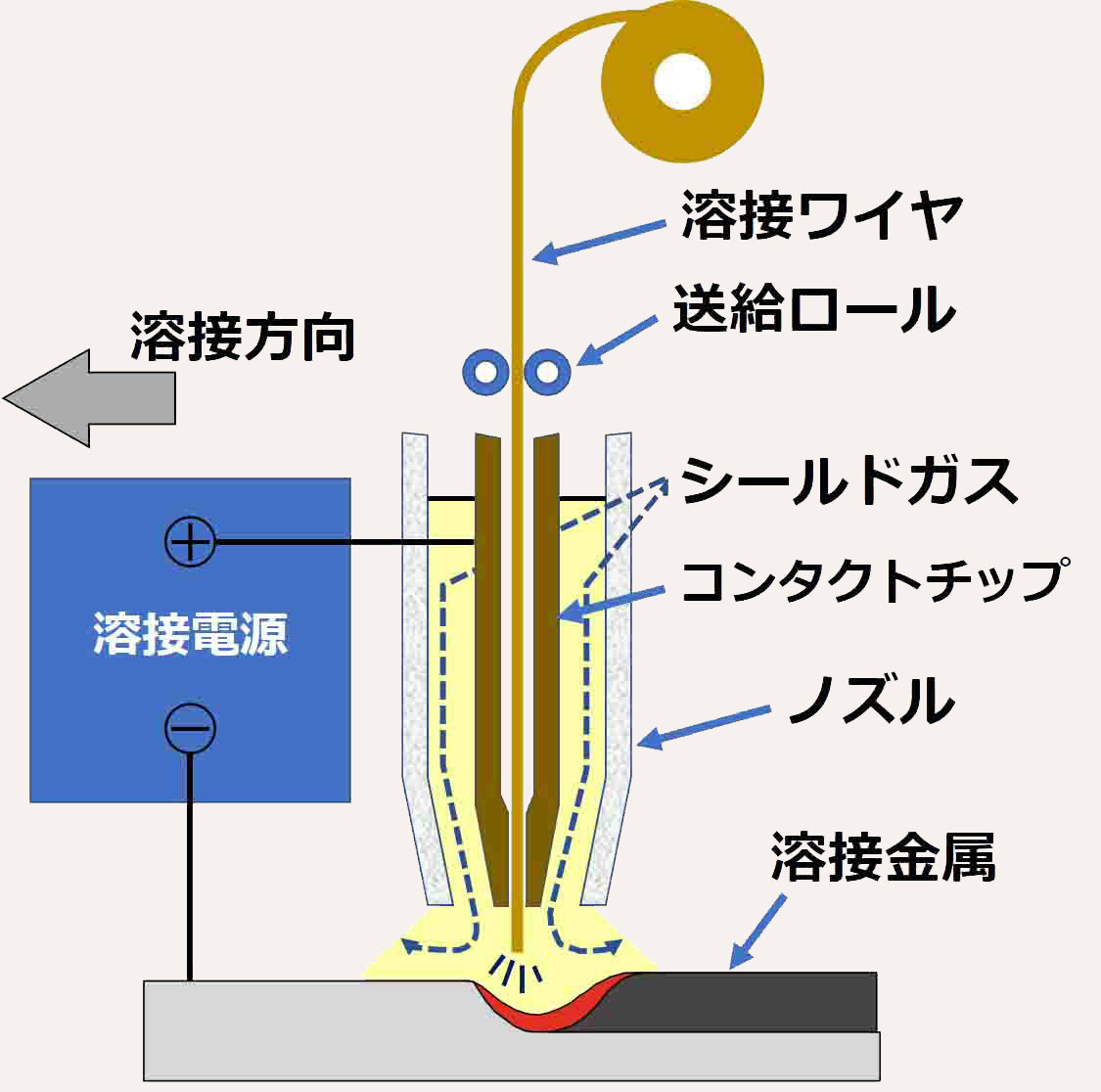

左図は基本的装置構造です。

左図は基本的装置構造です。

スプールに巻かれたワイヤは送給ローラによりトーチを通りコンタクトチップに送給され、コンタクトチップから電源供給を受けたワイヤが被溶接物との間でアーク放電を起こします。

アーク熱によりワイヤは溶融し、溶加材として溶接部に充填されます。

この時、トーチに送給されたシールドガスにより大気中の酸素、窒素から溶接部を保護します。

2.溶接ワイヤについて

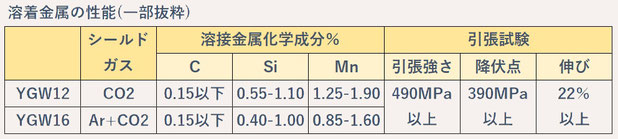

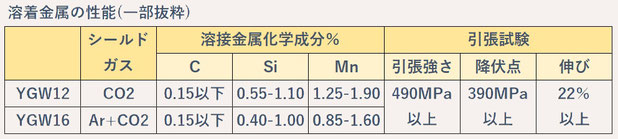

溶接ワイヤの種類は、JIS Z3312に規定されています。車体整備に使われる代表的なワイヤは、炭酸ガス溶接用ではYGW12、混合ガス溶接用ではYGW16です。これらの組み合わせを間違えることによって多くの不具合が生じますが、代表的な事柄として下記が挙げられます。

・スパッタの増大

・溶接強度(引張強度)不足

・経年による錆の発生等

溶接ワイヤの太さの規格には、0.6/0.8/0.9/1.0/1.2㎜などがあり、被溶接材の厚さにより使い分けされますが、自動車の鋼板は比較的薄いため、0.6㎜と0.8㎜が広く使われています。最近の自動車鋼板は特に薄くなっており、軽自動車の突き合わせ等で繊細な溶接が必要であり、また骨格部分のプラグ溶接でも難なく使用できる0.6㎜を使用するケースが増えています。

0.6㎜ワイヤはラインナップが少なく、一般的に手に入るワイヤはYGW16に限られており、また混合ガス自体が炭酸ガスに比較し溶け込みが浅いことで薄板向きであり、更にトヨタ自動車のボディー修理書等で推奨されていることから、「YGW16+混合ガス」の組み合わせが車体整備では一般的になっています。

溶接ワイヤは開封後、できるだけ早く使うことが望ましく、溶接機にセットしたまま長期間放置すると錆などの発生により溶接不良や装置の劣化につながるので注意しましょう。やむを得ず長期間保管の保管が必要な場合は、いったん機械から外し密閉梱包し、できるだけ乾燥した場所での保管が必要です。

・スパッタの増大

・溶接強度(引張強度)不足

・経年による錆の発生等

溶接ワイヤの太さの規格には、0.6/0.8/0.9/1.0/1.2㎜などがあり、被溶接材の厚さにより使い分けされますが、自動車の鋼板は比較的薄いため、0.6㎜と0.8㎜が広く使われています。最近の自動車鋼板は特に薄くなっており、軽自動車の突き合わせ等で繊細な溶接が必要であり、また骨格部分のプラグ溶接でも難なく使用できる0.6㎜を使用するケースが増えています。

0.6㎜ワイヤはラインナップが少なく、一般的に手に入るワイヤはYGW16に限られており、また混合ガス自体が炭酸ガスに比較し溶け込みが浅いことで薄板向きであり、更にトヨタ自動車のボディー修理書等で推奨されていることから、「YGW16+混合ガス」の組み合わせが車体整備では一般的になっています。

溶接ワイヤは開封後、できるだけ早く使うことが望ましく、溶接機にセットしたまま長期間放置すると錆などの発生により溶接不良や装置の劣化につながるので注意しましょう。やむを得ず長期間保管の保管が必要な場合は、いったん機械から外し密閉梱包し、できるだけ乾燥した場所での保管が必要です。

3.シールドガスについて

溶接アークによって溶接ワイヤと一緒に被溶接材の一部も溶融し、溶融池が凝固し溶接金属となる。溶接池はかなりの高温になるので、大気と結合し窒素、酸素、水素などのガスが活発に溶解し、機械的性質の劣化やブローホールの原因となります。

溶接金属を大気から保護し、良好な溶接金属を得るためにシールドガスを用いますが、ガスの純度がよくなかったり、風などでガスが飛ばされたり、またガスの流量が足りなかったりした場合は、思わぬ悪影響を及ぼすことがあるので注意が必要です。

シールドガスの選択は、上記「溶接ワイヤについて」に記したとおり、作業目的に応じワイヤとシールドガスの適切な組み合わせにより選択してください。

いずれにせよ、適切なシールドガスが、溶接部を大気からしっかりと保護している状態を作り出すことが正しい溶接をするうえで大変重要なのです。

溶接金属を大気から保護し、良好な溶接金属を得るためにシールドガスを用いますが、ガスの純度がよくなかったり、風などでガスが飛ばされたり、またガスの流量が足りなかったりした場合は、思わぬ悪影響を及ぼすことがあるので注意が必要です。

シールドガスの選択は、上記「溶接ワイヤについて」に記したとおり、作業目的に応じワイヤとシールドガスの適切な組み合わせにより選択してください。

いずれにせよ、適切なシールドガスが、溶接部を大気からしっかりと保護している状態を作り出すことが正しい溶接をするうえで大変重要なのです。