スポット溶接編

テストピースによる破断試験

「普通軟鋼」で構成されていた「昔ながら」の自動車であれば、溶接した箇所の際を「たがね」や「マイナスドライバー」を入れて溶接の可否を確認でき、変形した箇所を軽くハンマーで成形すれば元の状態に戻っていました。

しかし、実車での高張力鋼板溶接箇所のたがね試験は基本NGです。

高強度な鋼板は反面、脆く柔軟性がなく、たがね試験での割れやクラックが懸念され、試験後の変形はハンマーではうまく成型できません。

したがって、現在の自動車を安全に溶接するための試験は「テストピースによる破壊試験」により行われます。

幸いスポット溶接では、溶接条件を整えることで、同じような板組の溶接試験で強度を確認できれば、基本実車でも同じ程度の溶接強度を得られるのです。

ここでは、自動車補修溶接に適した溶接前の「破壊試験」について解説します。

しかし、実車での高張力鋼板溶接箇所のたがね試験は基本NGです。

高強度な鋼板は反面、脆く柔軟性がなく、たがね試験での割れやクラックが懸念され、試験後の変形はハンマーではうまく成型できません。

したがって、現在の自動車を安全に溶接するための試験は「テストピースによる破壊試験」により行われます。

幸いスポット溶接では、溶接条件を整えることで、同じような板組の溶接試験で強度を確認できれば、基本実車でも同じ程度の溶接強度を得られるのです。

ここでは、自動車補修溶接に適した溶接前の「破壊試験」について解説します。

テストピースによる破壊試験

-

スポット溶接の溶接強度を測る一般的な破壊検査は「引張強度試験機」による引張強度試験であり、数値として定量的に測定できる試験方法です。しかし、このような試験機は非常に高価であり、車体整備工場で日常的に使用することは現実的ではありません。

スポット溶接の溶接強度を測る一般的な破壊検査は「引張強度試験機」による引張強度試験であり、数値として定量的に測定できる試験方法です。しかし、このような試験機は非常に高価であり、車体整備工場で日常的に使用することは現実的ではありません。

以下は、鈑金工場でも日常的に且つ低コストで、誰でもできる簡易的な溶接強度試験方法をご紹介します。

以下の試験により「プラグ径」を測定し、このプラグ径によりナゲット径を推測することができます。

既定のテストピース、若しくは外したパネルの端切れを使用して溶接テストを行います。

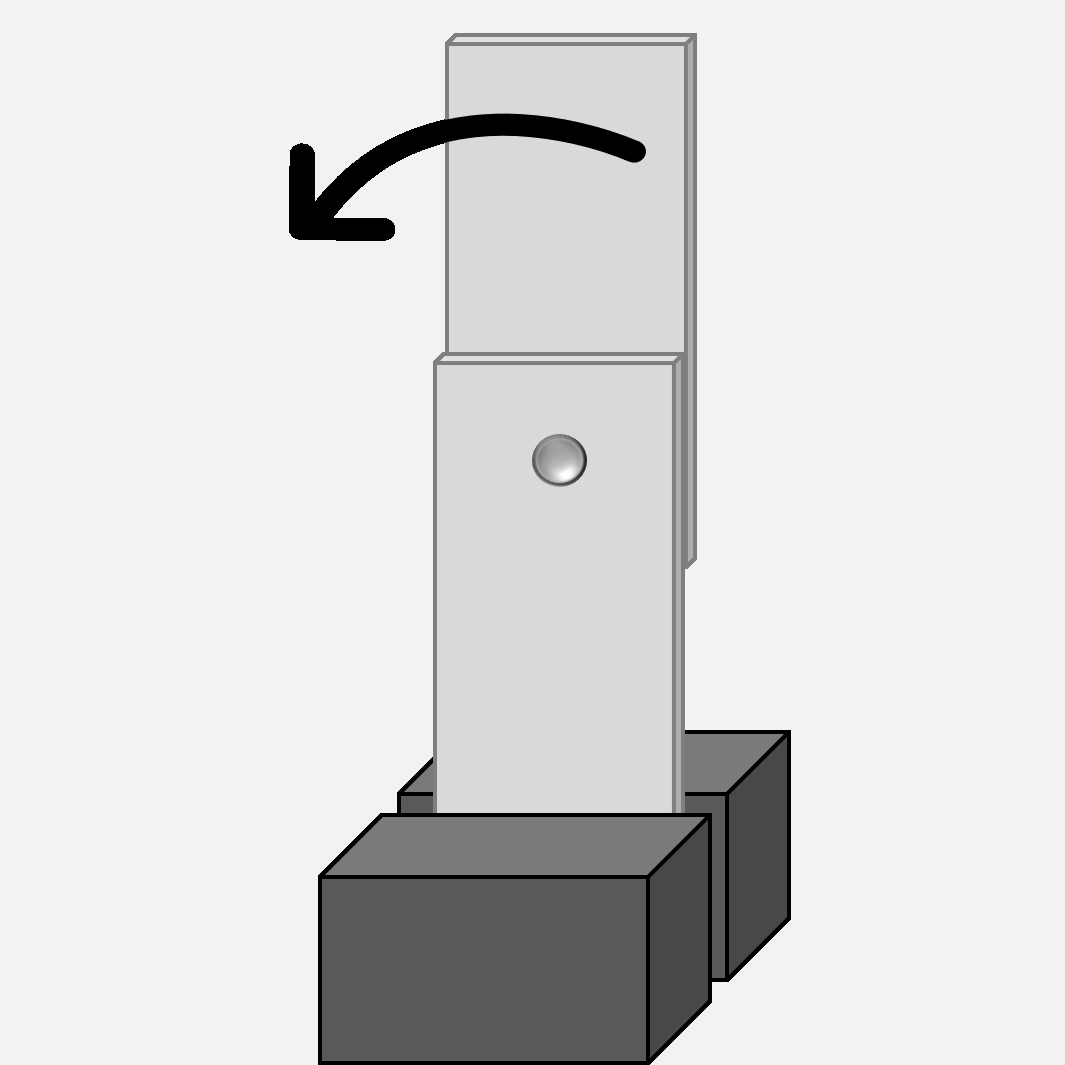

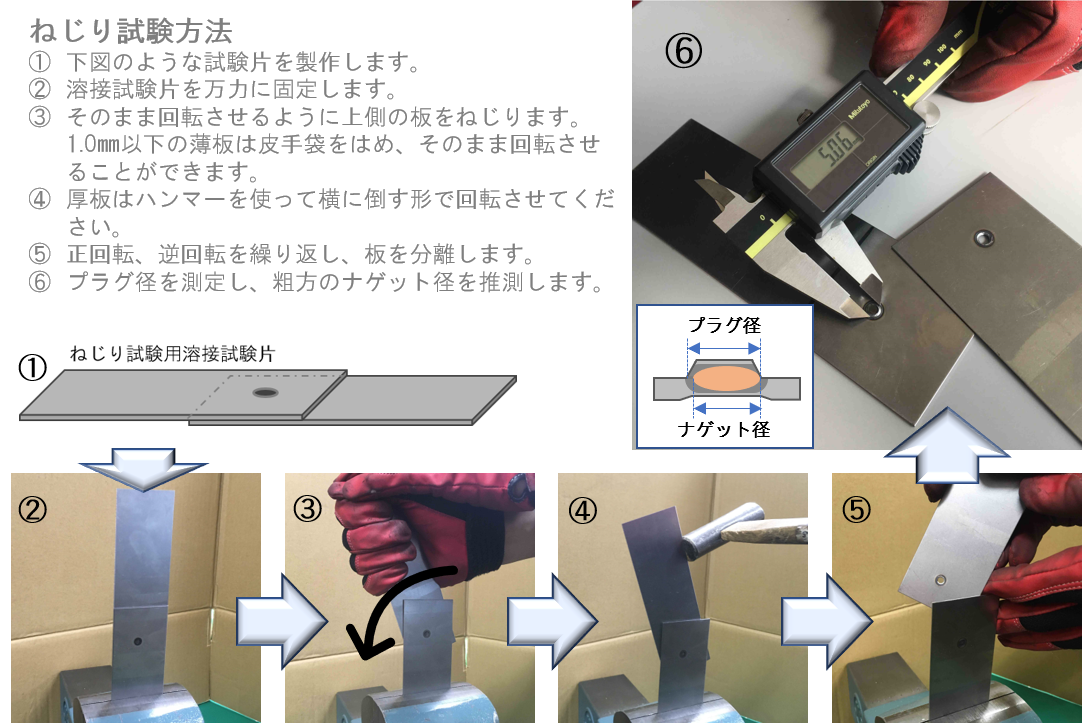

1.ねじり試験

-

ねじり試験用のテストピースさえあれば誰でも簡単に特別な工具等も必要なく行える溶接破断試験です。

ねじり試験用のテストピースさえあれば誰でも簡単に特別な工具等も必要なく行える溶接破断試験です。

溶接した試験片の溶接箇所を中心に回転・破断させ、破断面を観察します。

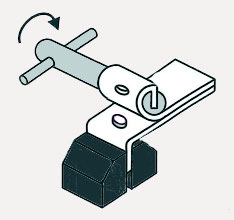

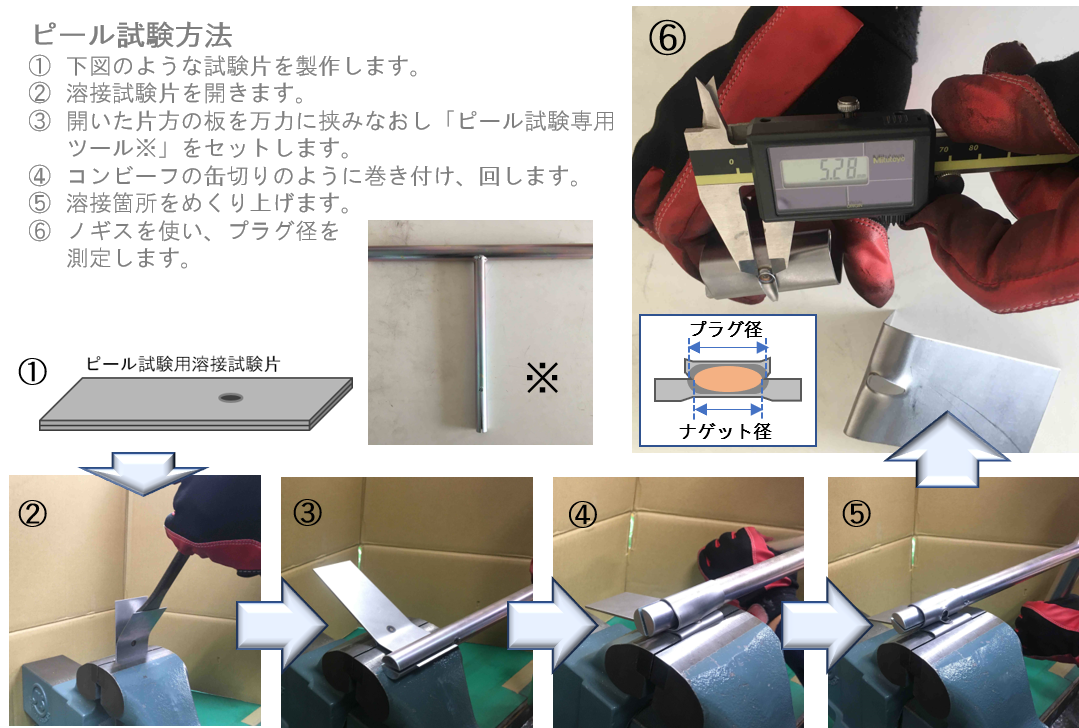

ピール試験

-

ピール試験用のテストピースを溶接後、万力等に固定し、特殊ツールで剥ぎ取り破断面を観察します。

ピール試験用のテストピースを溶接後、万力等に固定し、特殊ツールで剥ぎ取り破断面を観察します。

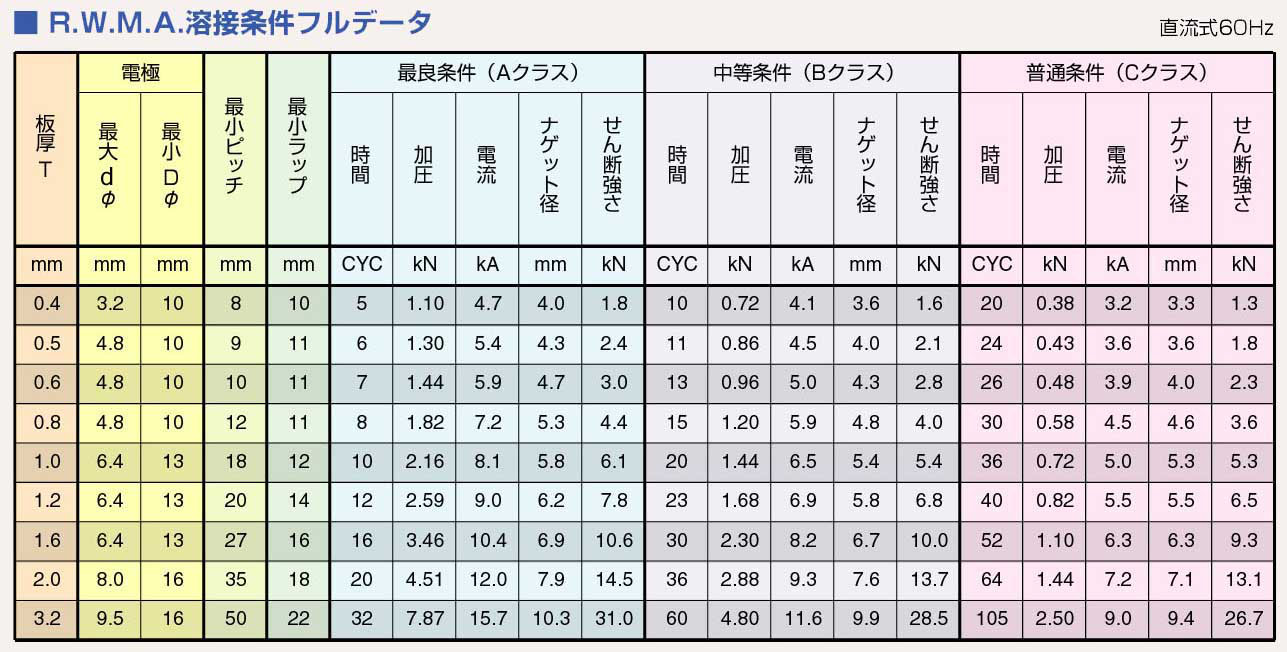

判断基準

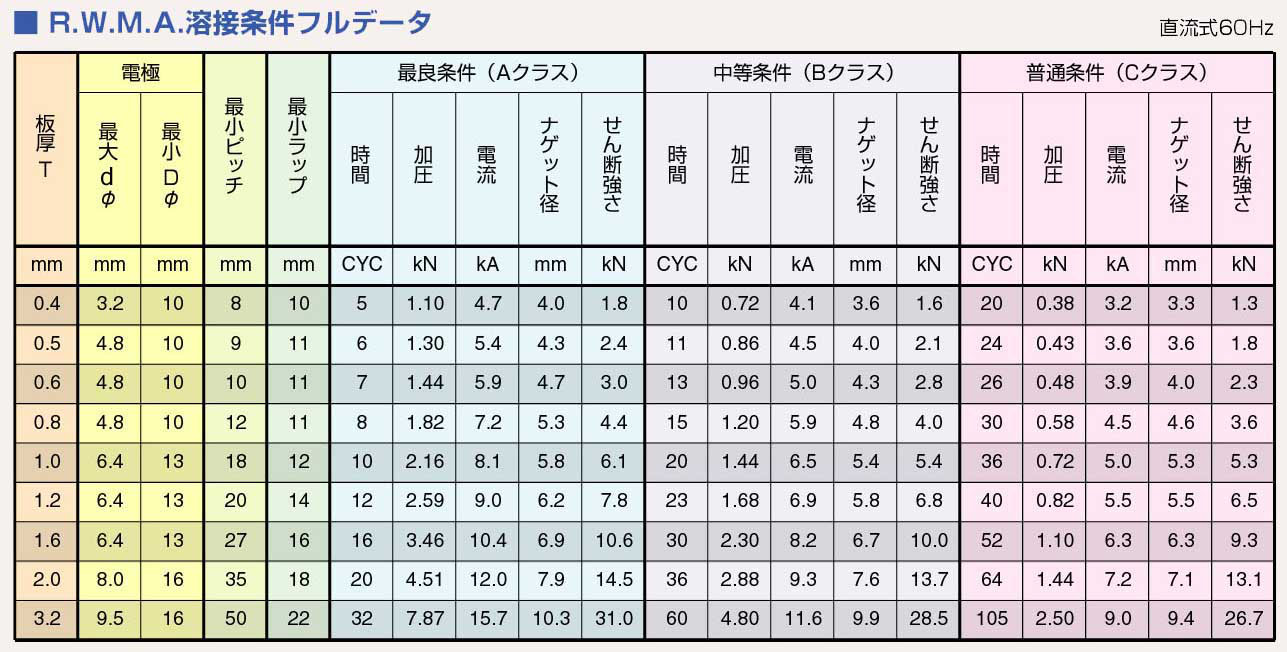

下記の「R.W.M.Aの条件表」などを参考に、割り出されたプラグ径により可否を判定します。

プラグ径は、実際のナゲット径よりも若干大きく測定されますので、例えば0.8㎜のB条件がターゲットであれば、表の上ではナゲット径が直径4.8㎜となっていますので、5.2㎜前後のプラグ径が出ていれば安心です。

プラグ径は、実際のナゲット径よりも若干大きく測定されますので、例えば0.8㎜のB条件がターゲットであれば、表の上ではナゲット径が直径4.8㎜となっていますので、5.2㎜前後のプラグ径が出ていれば安心です。